智能制造数字孪生最佳交付实践:打造数据融合×场景适配×持续迭代的数字孪生框架

引言:数字孪生驱动智能制造的范式变革

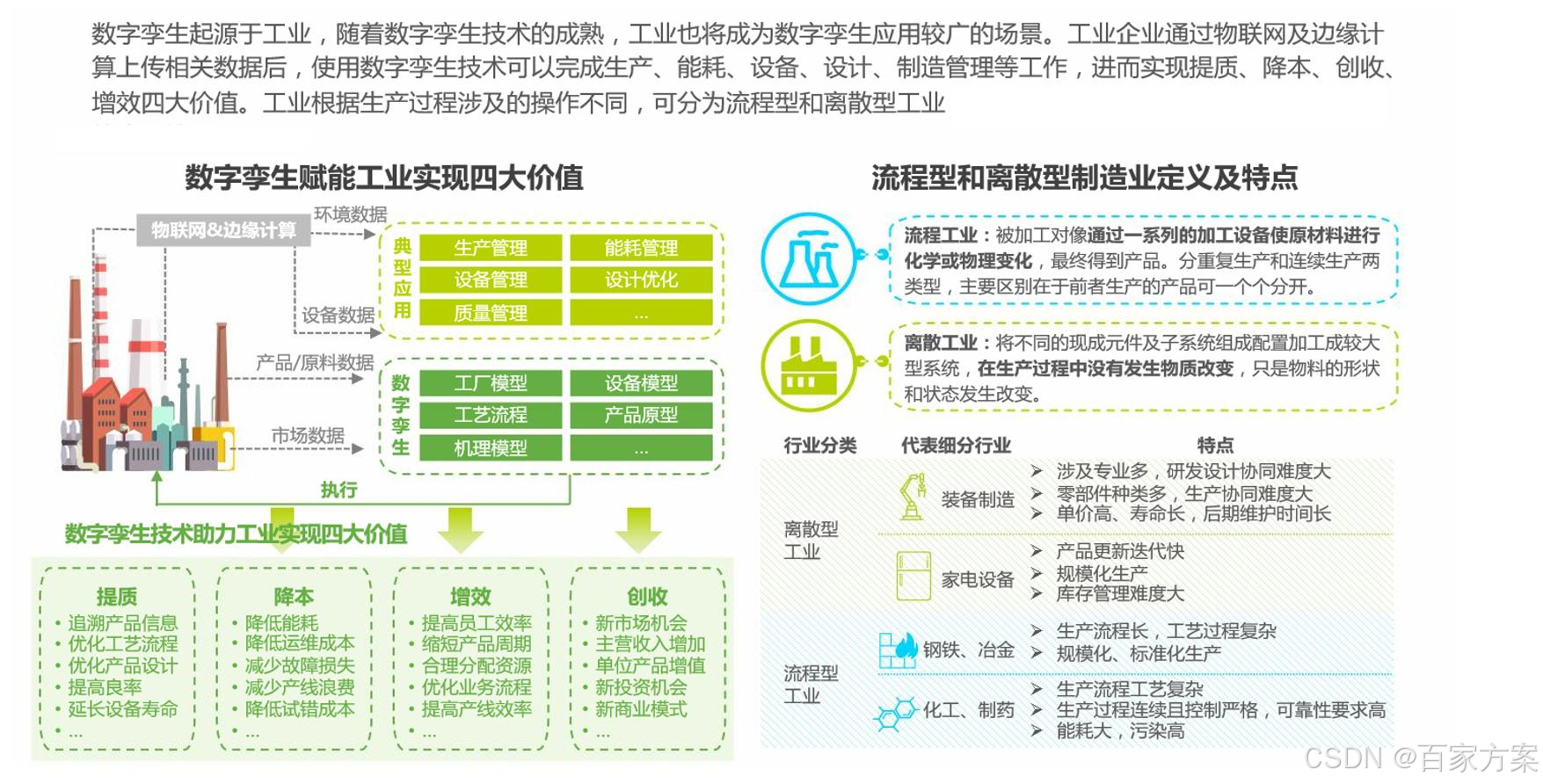

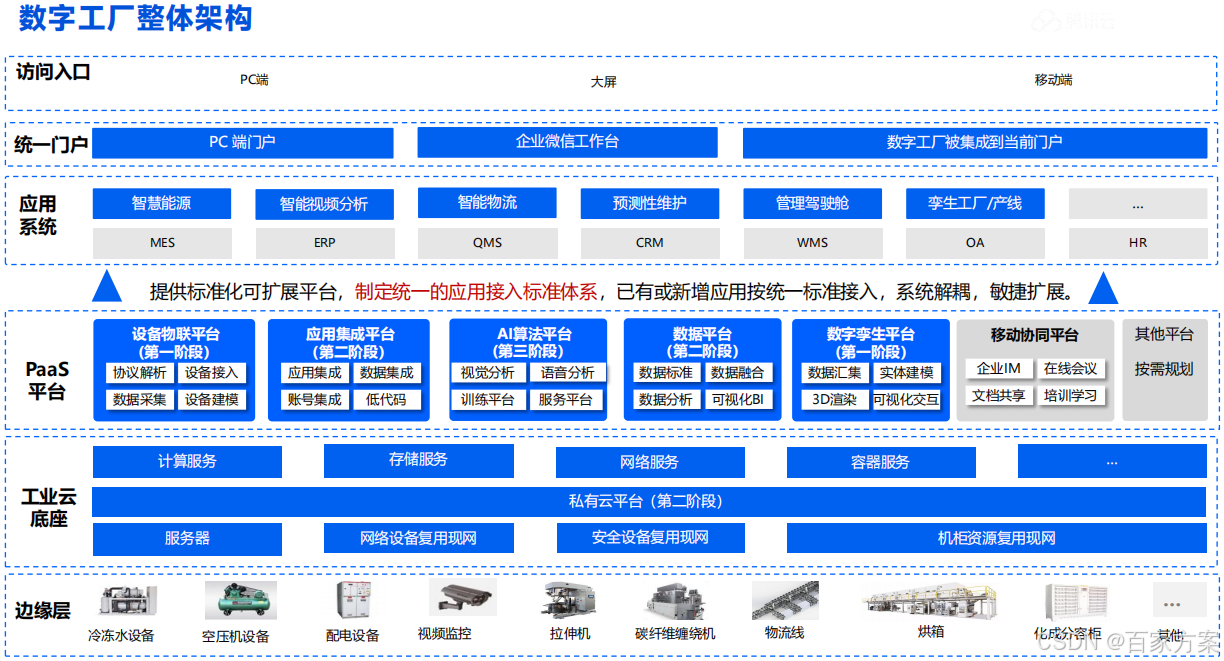

在工业4.0浪潮下,数字孪生技术已成为智能制造的核心引擎。通过构建物理实体与虚拟模型的双向映射,企业能够实现生产全要素的实时感知、动态优化与预测决策。然而,数字孪生的交付实践往往面临数据孤岛、场景适配性差、模型僵化等挑战。

山东融谷信息提出"数据融合-场景适配-持续迭代"三位一体框架,结合典型行业案例,系统阐述智能制造场景下数字孪生的最佳交付实践。

一、数据融合:构建数字孪生的数字底座

1、多源异构数据治理体系

数字孪生的生命力源于数据。典型制造场景中,设备层产生每秒数万级的时序数据,MES/ERP系统沉淀结构化业务数据,而工艺文档、三维模型等非结构化数据则分散在多个平台。某汽车零部件企业实践显示,通过部署边缘计算网关实现OT数据与IT系统的初步整合,可降低30%的数据清洗成本。

关键实践路径:

边缘层预处理:采用工业协议解析(如OPC UA、Modbus)实现设备数据标准化

数据湖仓一体:构建Delta Lake架构,支持结构化/非结构化数据统一存储

语义互操作:基于ISO 23247标准建立设备元数据模型,实现跨系统数据语义对齐

2、实时-历史数据混合架构

某光伏企业通过部署混合时空数据库,实现毫秒级设备状态响应与年维度产能分析的协同。其架构创新点包括:

时序数据引擎(如TimescaleDB)处理高频传感数据;

图数据库(Neo4j)建模工艺流程关联关系;

内存计算(Apache Ignite)支撑实时决策。

3、数据质量保障机制

建立数据健康度评估体系,包含完整性(>95%)、时效性(<500ms)、一致性(跨系统偏差<2%)等核心指标。某半导体厂商通过部署数据质量防火墙,将模型训练所需的良率数据准备时间从72小时缩短至2小时。

二、场景适配:从通用模型到行业化解决方案

1、离散制造与流程制造的差异化实践

维度 | 离散制造(如机床) | 流程制造(如化工) |

模型粒度 | 部件级(主轴振动模型) | 单元级(反应釜传热模型) |

实时性要求 | 毫秒级(加工精度控制) | 秒级(温度压力调控) |

决策复杂度 | 工艺路径优化(NP难问题) | 参数闭环控制(PID升级) |

某航空发动机企业开发了基于MBSE(基于模型的系统工程)的场景适配方法论,通过需求结构化→模型模块化→配置自动化的三阶路径,将定制化开发周期从6个月压缩至8周。

2、典型场景解决方案库建设

构建覆盖设计、生产、维护全生命周期的场景模板库:

设计验证:基于MBD(基于模型的定义)的虚拟调试(如西门子NX Digital Twin)

生产优化:动态排产数字孪生(结合APS与仿真引擎AnyLogic)

预测性维护:故障模式物理建模(如ANSYS Twin Builder)

某家电企业通过调用预训练的注塑机场景模板,将新机型数字孪生开发效率提升40%。

3、人机协同的交互设计

采用AR/VR技术增强数字孪生可操作性:

微软HoloLens在汽车总装线的应用显示,操作指导时间减少35%;

Unity反射系统实现虚拟调试与真实PLC的同步联动;

基于自然语言处理的模型查询(如AWS Lex集成)。

三、持续迭代:构建数字孪生自优化闭环

1、模型进化机制

建立"数据驱动-物理校验-知识沉淀"的迭代循环:

在线学习:通过TensorFlow Extended实现模型增量训练

物理验证:数字孪生预测值与实际生产数据的误差阈值控制(<5%)

知识图谱更新:将验证后的规则注入知识中台(如Neo4j)

某钢铁企业通过部署该机制,使高炉燃效预测模型准确率从82%提升至91%,耗时从3周/次优化至实时更新。

2、数字主线(Digital Thread)打通

构建跨阶段的数据连续性:

设计阶段:PLM系统输出MBD模型

生产阶段:MES注入工艺参数

维护阶段:EAM系统反馈设备劣化数据

波音777数字主线实践表明,跨阶段数据断点减少80%,变更响应速度提升3倍。

3、组织与流程变革支撑

角色转型:培养既懂工艺又懂建模的"T型"人才

敏捷开发:采用两周迭代周期的Scrum方法论

价值评估:建立包含OEE提升、停机时间减少等指标的ROI模型

某工程机械企业通过组建跨职能数字孪生战队(IT+OT+工艺),使项目交付周期缩短50%,客户满意度提升25%。

四、框架整合:三位一体实施路线图

1、阶段化推进策略

阶段 | 目标 | 关键动作 |

试点期 | 验证技术可行性 | 选择3-5个典型场景,建设数据管道与基础模型 |

扩展期 | 形成行业化解决方案 | 构建场景模板库,完善数据治理体系 |

成熟期 | 实现自优化闭环 | 部署模型进化机制,建立数字主线 |

2、生态协同模式

技术联盟:与各大厂商共建联合实验室

产学研合作:高校提供仿真算法支持(如大学的工业大数据实验室)

客户共创:建立数字孪生体验中心,迭代需求

结语:数字孪生的未来进化方向

随着5G+TSN、生成式AI等技术的融合,数字孪生正在向"自主进化"阶段演进。企业需要构建数据融合的基础设施、打造场景适配的解决方案库、建立持续迭代的进化机制,三位一体形成数字孪生的交付能力飞轮。这不仅是技术实施问题,更是组织变革与管理创新的系统工程。唯有将数字孪生深度融入企业DNA,才能真正实现智能制造的范式突破。