【什么是非晶合金?非晶电机有什么优点?】

一、一代新材料、一代新技术、一代新产品,非晶合金必将替代高牌号极薄硅钢,成为电机铁心可量产的新一代电磁材料。

电机是工业生产和社会生活极为重要的动力设备,其耗电量在各类电器设备中居首,全球电机用电量占世界总用电量50%以上,占工业用电70%左右。在高速、高频下,非晶电机铁心可显著降低电机损耗,将效率提高3%—20%。非晶电机功率密度高、重量轻、体积小,尤其是与传统硅钢电机相比,两大明显优势。一是非晶材料的电阻率为硅钢片的3倍,厚度仅为硅钢片的1/10,涡流损耗显著低于硅钢片。二是非晶电机的运行效率具有明显优势,广泛应用于电动汽车、电动飞机、冰箱、空调、吸尘器、电吹风、无人机、高速电机等领域。

二、非晶合金的定义非晶合金又称"金属玻璃",其原子呈无序排列(类似玻璃),而非普通金属的规则晶体结构。

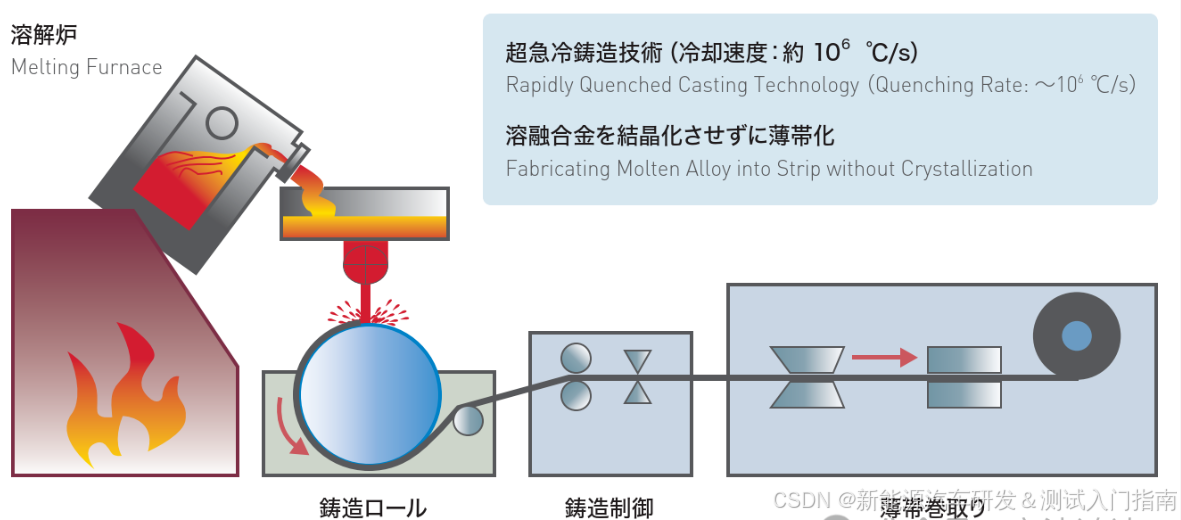

关键工艺:将熔融合金以超高速冷却(如每秒百万摄氏度),使原子来不及有序排列即凝固成型。

三、五大核心特性

- 超低铁损(磁芯损耗)·无晶界阻碍:无序原子结构消除了晶体边界对磁化的干扰,磁场变化时能量损失极低(铁损仅为硅钢的1/5~1/10)。大幅提升电机/变压器能效,节省能源。

- 高强度与韧性·结构均匀:无序排列减少内部缺陷,强度超越钢材,同时具备类似玻璃的弹性。

- 优异的耐腐蚀性·无晶粒边界腐蚀起点少:表面易形成自修复氧化膜,抗腐蚀性优异。

- 高磁导率·磁场传导效率高,优化磁路设计。

- 高硬度与耐磨性·硬度接近陶瓷,抗磨损性强。

四、非晶合金制造与应用1、制造工艺 主流技术

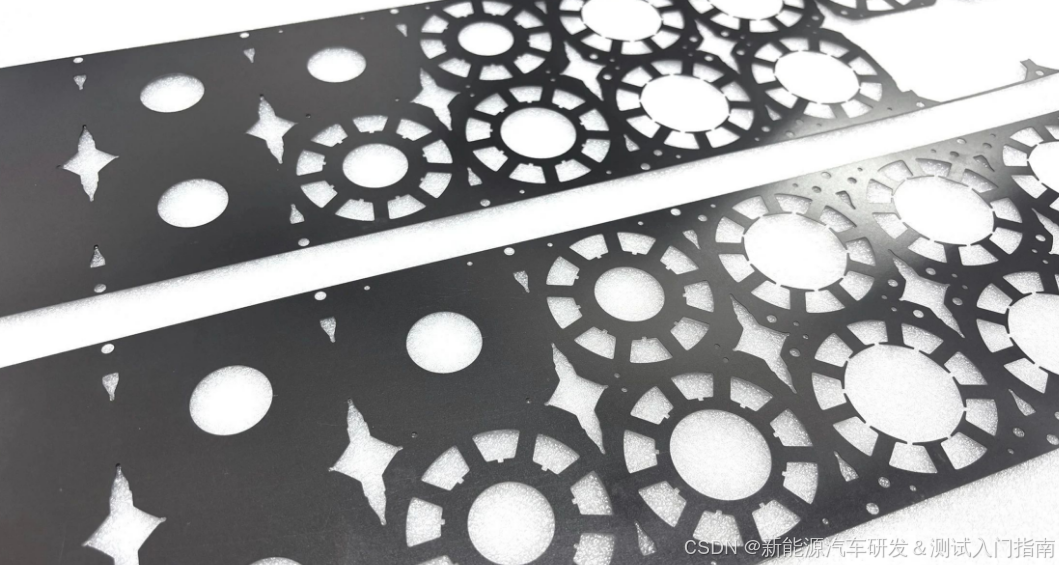

单辊平面流铸法:熔融合金接触冷却辊急速成型产物形态:超薄带材(约0.02-0.03mm)

2、应用领域

电机铁心:电动汽车/家电高效电机电力设备:节能变压器、滤波器、电源元件医 疗:骨科植入物(仿骨弹性)航空航天:轻量化高强度部件传 感 器 :高精度压力/称重传感器

五、电机应用的核心优势1、非晶电机铁心的特点

用非晶合金替代传统硅钢片制作电机“心脏"(铁心)· 能效跃升:高频铁损降低,减少发热,提升电能转化效率。

· 续航突破:电动车同等电量续航增加,或电池容量减少20-30%。

· 轻量化设计:散热系统简化→电机减重30%,成本降低。

· 功率密度提升:高频低损特性促进电机向高速化、高功率发展。

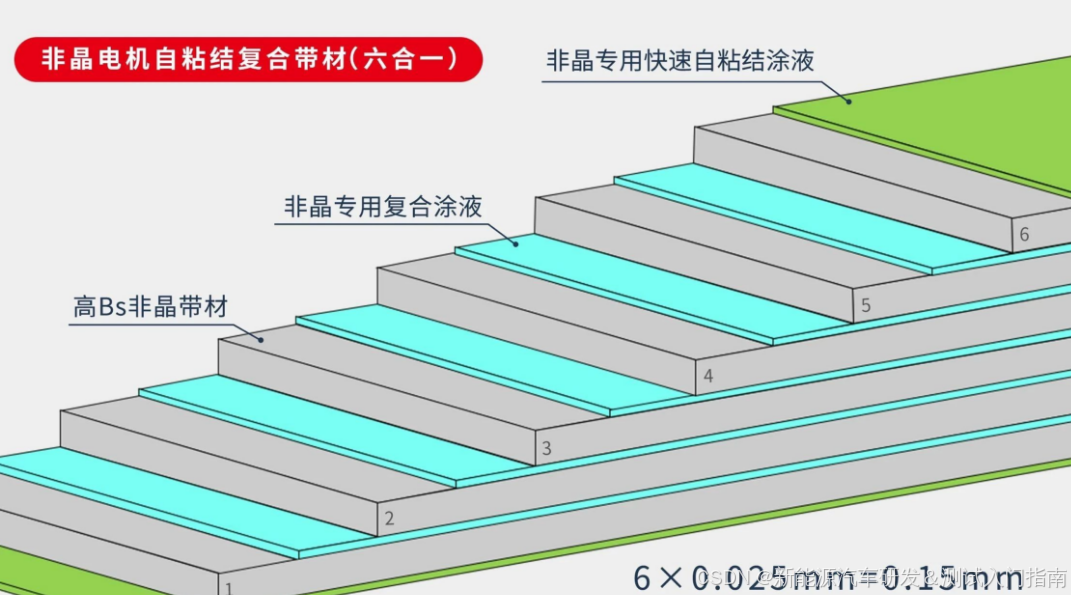

2、量产挑战与进展· 工艺难点:超薄带材需精密堆叠数千层,传统冲压技术不适用。

· 突破方向:博迈立铖(原日立金属)、安泰科技、宁波鸿达等公司正在开发相关技术,将非晶电机铁心商业化。

· 行业预测:3-5年内实现家用电器、电动汽车等领域非晶电机规模化应用。

六、低损耗的物理本质

1、磁滞损耗低

·无晶界阻力:畴壁移动无障碍,磁化方向改变能耗小。·磁各向同性:无序结构消除磁化方向偏好,降低能耗。

2、涡流损耗低· 高电阻率:原子无序排列阻碍电子流动,电阻率达硅钢的3-5倍。· 超薄结构:带材厚度仅0.02mm(涡流损耗与材料厚度的平方成正比)。

– 技术总结:无序结构+高电阻+超薄形态,实现铁损断崖式下降。–