深圳三维扫描铸件形位公差尺寸测量3d偏差检测-中科米堆CASAIM

铸件的形位公差和尺寸精度控制是决定产品质量的重要因素。例如汽车发动机缸体、航空发动机叶片等,这些关键零部件的几何精度都会直接影响装配配合度、机械性能和产品可靠性。然而,目前广泛采用的传统检测手段,如卡尺测量、三坐标抽样检测等,不仅耗时费力,而且由于采样点有限,难以全面反映铸件整体的质量状况。这种检测方式往往导致质量数据不完整,无法为工艺改进提供充分依据,在一定程度上制约了产品质量的持续提升。

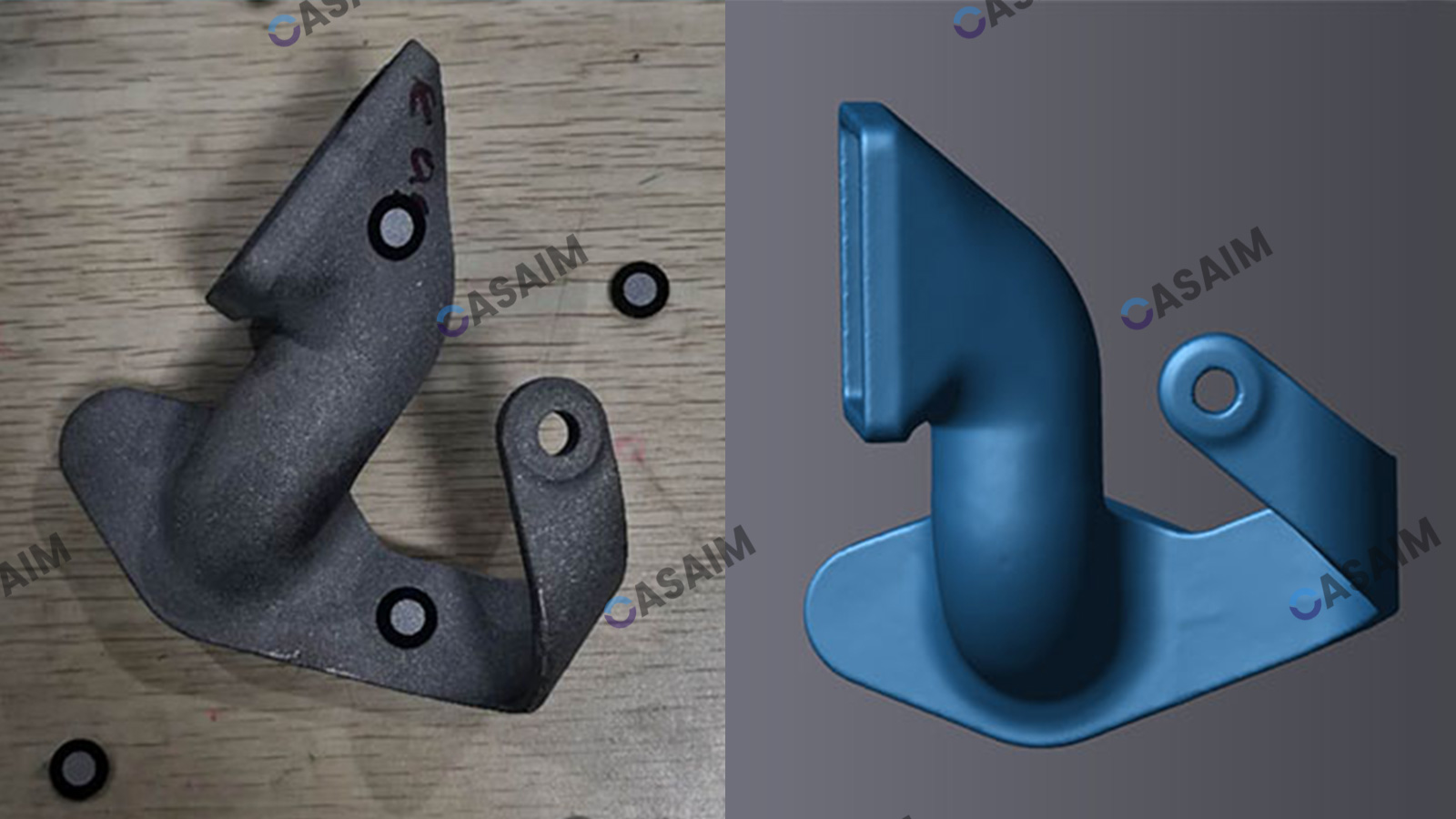

三维扫描技术通过高精度点云采集,为铸件检测提供了全新解决方案。我们从客户检测案例角度,了解激光三维扫描仪实现铸件全尺寸3D偏差检测过程。

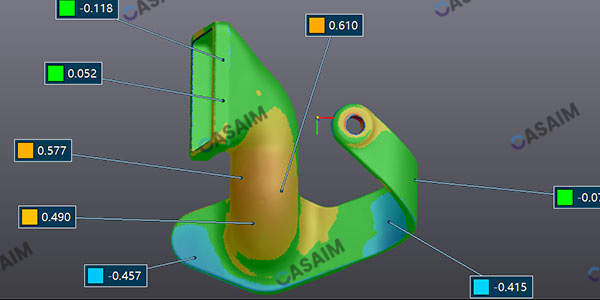

三维扫描技术通过非接触式测量,可快速获取铸件表面数百万个数据点。以中科米堆CASAIM激光三维扫描仪为例,其单点测量精度可达0.025mm,扫描速度达1,800,000次/秒,记录复杂曲面的几何特征。铸件检测先需建立工件的数字孪生模型,将扫描获取的三维点云数据与原始CAD设计图进行比对,通过专业软件生成彩色偏差色谱图。这种3d尺寸偏差检测方式可直观显示各部位的超差情况,特别是对传统卡尺难以测量的自由曲面、内腔结构等区域具有显著优势。

三维扫描技术可同步完成平面度、圆度、同轴度等多项形位公差分析。与传统三坐标测量机相比,激光三维扫描仪不仅能获取更密集的采样点,还能通过动态扫描实现装配状态的在线检测。某液压阀体生产,通过3d尺寸偏差检测发现了0.15mm的铸造变形,该缺陷在后续工艺调整后得到有效控制。

随着智能制造的推进,三维扫描技术正与工业CT、机器人自动化等设备形成协同检测系统。某航天铸件厂商将激光三维扫描仪集成到生产线,实现每件产品的全尺寸存档,建立起可追溯的质量数据库。这种全程数字化的3d偏差检测模式,不仅提升了过程控制能力,更为工艺优化提供了数据支撑。建议企业在引入该技术时,根据产品精度要求选择适当分辨率的扫描设备,并配套建设专业的数据分析团队。