中科米堆CASAIM蓝光三维扫描仪用于焊接件3D尺寸检测

焊接件尺寸偏差主要来源于热变形、装配误差和工艺波动等因素。在电弧焊过程中,局部高温导致金属膨胀收缩(热变形量可达2-5mm/m),尤其薄板结构易出现波浪变形;装配时的夹具定位误差(通常要求≤0.5mm)会通过焊接热循环放大;而电流电压波动(±10%参数偏差可能引发1-2mm尺寸变化)、焊速不均等工艺因素会进一步加剧偏差。

检测焊接件尺寸,传统的测量方法如卡尺、千分尺等,易受人为误差影响,无法完整获取曲面/复杂焊缝的三维形貌数据;检测效率低(单个工件需30+分钟),难以满足批量生产需求;数据难以数字化追溯(如手工记录易出错)。相比之下,三维扫描可系统性解决这些问题。

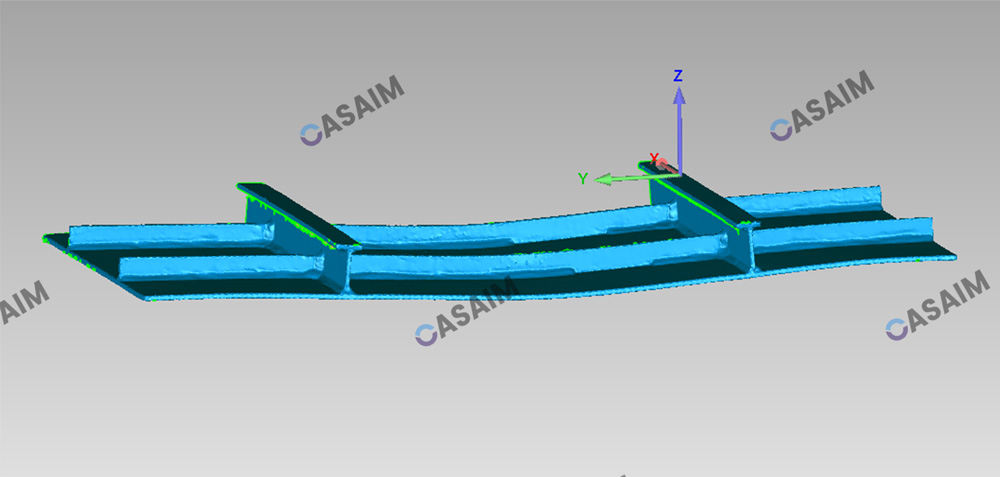

扫描焊接测试件

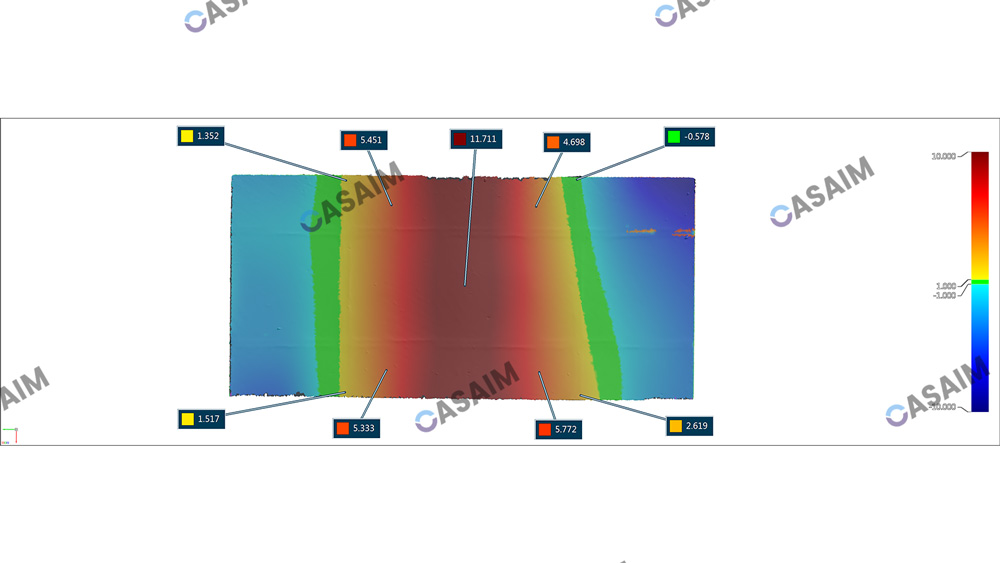

焊接件3D尺寸检测:

计量级手持式激光三维扫描仪激光扫描模式下,配备30线交叉蓝色激光,扫描速度可达1,800,000点/秒,通过非接触式测量,能够快速获取焊接件的完整三维模型,可自动生成色谱偏差图,直观显示焊缝位置、坡口角度等关键尺寸的误差分布;通过将扫描获得的三维模型与原始CAD设计图叠加分析,为逆向设计、CAD/CAM以及3D打印快速提供高品质3D数据,显著缩短质量检测周期并降低人工成本。相较于传统检测方法,蓝光三维扫描仪在冲压件三维尺寸检测中的效率提升达60%以上,测量精度可达0.025mm,有效解决了复杂曲面、装配间隙等传统手段难以精确测量的技术痛点。

目前中科米堆CASAIM蓝光三维扫描仪已成熟应用于三维尺寸检测、逆向工程及工艺优化等工业场景,为焊接件质量控制体系提供技术支撑。

随着工业4.0的深入推进,蓝光三维扫描仪与智能制造系统的融合,应用在更多工业检测场景。

通过将3D尺寸检测数据实时反馈至焊接件自动化3D测量系统,可实现加工件尺寸测量及形位公差分析。某工程机械企业建设的数字化产线中,扫描仪每30分钟对流水线上的焊接件进行一次全自动3D尺寸测量,测量结果直接触发工艺补偿指令,使产品尺寸稳定性控制在±0.15mm以内。