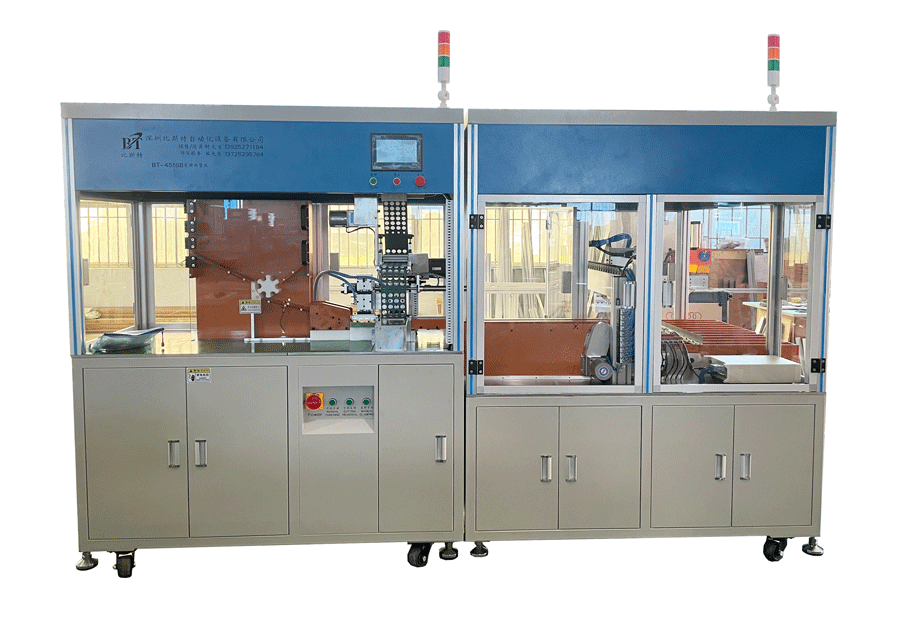

18650圆柱电池自动面垫机:自动化生产的效率革命

在锂电池产业快速发展的今天,18650圆柱电池凭借高能量密度、长循环寿命等优势,成为电动工具、储能设备、新能源汽车等领域的核心组件。然而,其生产过程中,电芯端面绝缘面垫的粘贴环节长期依赖人工操作,存在效率低、一致性差、安全隐患等问题。18650圆柱电池自动面垫机的出现,以自动化技术重构了这一关键工序,成为推动行业升级的重要力量。

从人工到智能:生产模式的颠覆性变革

传统面垫粘贴依赖工人手动操作,需完成电芯定位、面垫裁切、粘贴、质检等多道工序,不仅效率低下,且易因疲劳导致漏贴、偏移等质量问题。自动面垫机通过集成机械抓取、视觉定位、自动贴附、质量检测等模块,实现了全流程自动化。设备采用双机械手协同作业,可同时抓取电芯与面垫,结合高精度伺服电机驱动,确保粘贴位置误差控制在毫米级;配备的机器视觉系统能实时识别电芯表面缺陷,自动剔除不良品,将产品合格率提升至99%以上。

模块化设计:适配多规格电池的灵活方案

圆柱电池市场呈现“18650主导、21700崛起、大圆柱加速渗透”的多元化格局,这对生产设备的兼容性提出挑战。自动面垫机通过模块化设计破解了这一难题:设备主体框架保持稳定,电芯夹具、测试探头、面垫模具等关键部件采用快换结构,仅需10分钟即可完成从18650到21700电池的规格切换。例如,某型号设备支持面垫材料从青稞纸扩展至红钢纸、PVC等,厚度范围覆盖0.1-0.3毫米,充分满足不同应用场景的需求。

这种灵活性使电池企业无需为不同型号单独采购设备,大幅降低了固定资产投资。同时,模块化设计还便于设备维护与升级——当某模块出现故障时,可快速定位并更换,减少停机时间;随着技术迭代,企业仅需更新部分模块即可提升设备性能,延长了设备生命周期。

智能化升级:数据驱动的生产优化

新一代自动面垫机已超越单纯执行任务的工具属性,向智能化生产终端演进。通过集成物联网传感器,设备可实时采集运行数据(如贴附速度、良品率、能耗等),并上传至云端管理系统。管理人员通过手机或电脑即可远程监控设备状态,提前预警故障风险;基于大数据分析,系统还能自动生成生产报告,帮助企业优化排产计划、降低能耗。

行业影响:推动锂电池制造迈向“智造”

18650圆柱电池自动面垫机的普及,不仅是单一设备的革新,更是锂电池产业从“劳动密集型”向“技术密集型”转型的缩影。其带来的直接效益包括:生产效率提升3-5倍、人工成本降低60%、产品不良率下降至1%以下;间接效益则体现在推动行业标准化——当所有企业均采用自动化设备时,电池尺寸精度、绝缘性能等指标的统一性将显著增强,为下游应用(如电动汽车电池包)的集成化设计提供便利。

随着全球圆柱电池出货量持续增长,自动面垫机已成为电池企业的“标配”。从深圳比斯特等设备制造商的技术迭代,到亿纬锂能、天鹏电源等电池厂商的规模化应用,这条由设备-电池-终端产品构成的产业链,正通过自动化技术实现协同升级。未来,随着AI视觉、数字孪生等技术的融入,自动面垫机将向“自感知、自决策、自优化”的智能终端演进,为锂电池产业的高质量发展注入新动能。