FlexSim-线平衡优化仿真

一、建立初始模型

- 参数的使用

实体 | 数量 | 使用说明 |

Source | 2 | 模拟产生临时实体的工具 |

Queue | 6 | 模拟临时存放货物的工具 |

Processor | 3 | 模拟人工检验和机器M1和M2 |

Combiner | 1 | 模拟机器Massm |

Sink | 2 | 模拟临时实体的吸收 |

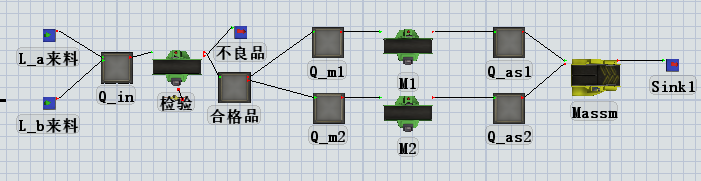

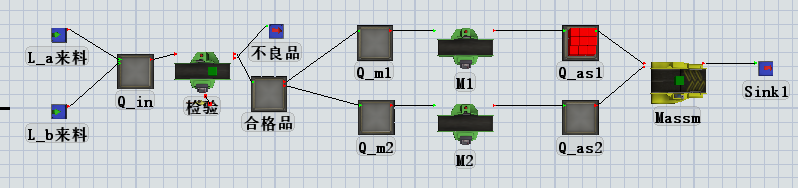

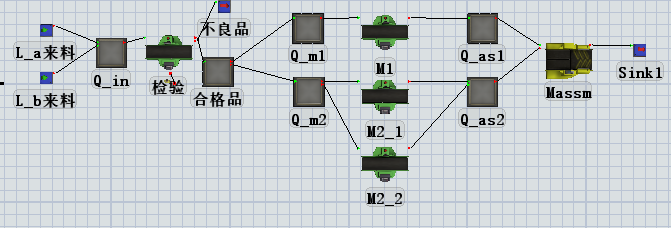

2. 根据初始布局图,建立初始仿真模型布局图,如下:

3. 参数设置

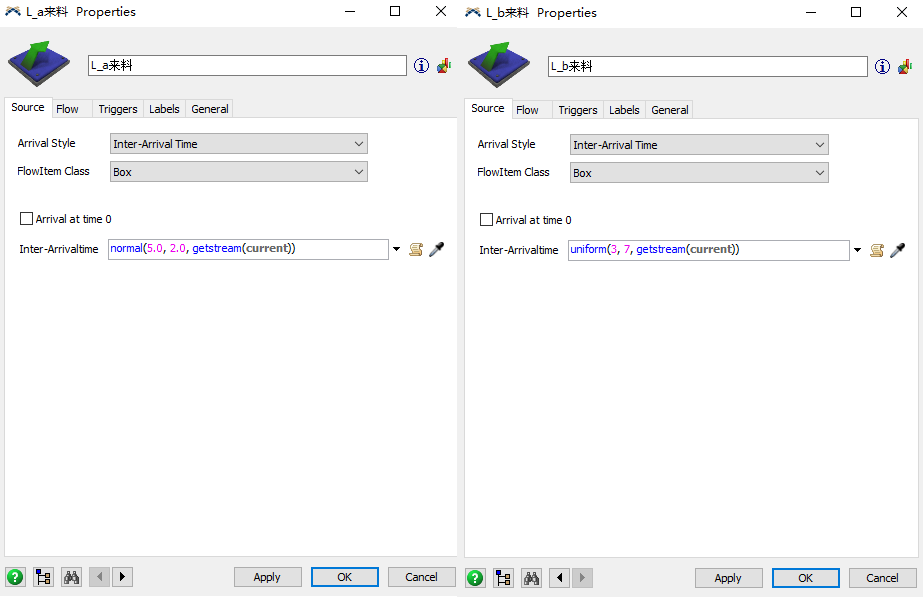

(1)Source

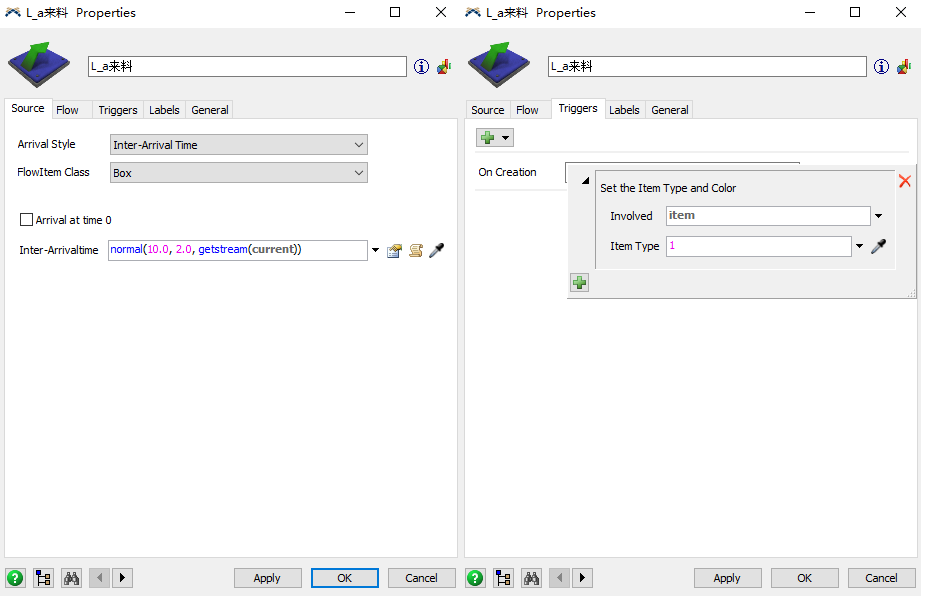

发生器用来模拟实际原材料的到达, 是产生实体的工具。新建2个Source,分别命名为“L_a来料”和“L_b来料”,并且对两个Source设置来料时间normal(10,2)和uniform(10,20),同时对两个Source产生的临时实体设置了颜色和标签进行区分,L_a工具设置红色,标签值为1,L_B工具设置绿色标签值为2,具体的参数设置如下图所示。

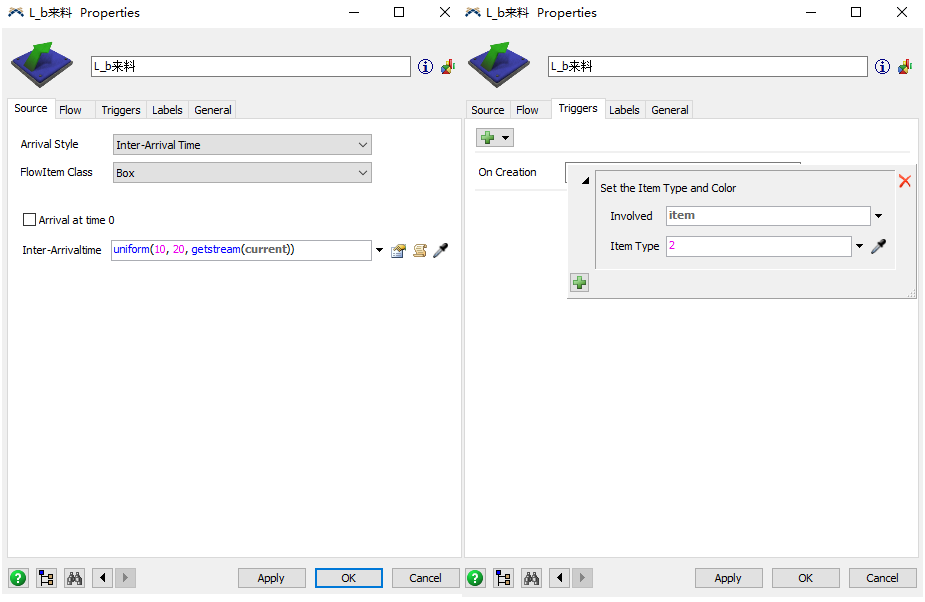

(2)Queue

暂存区是用来存放临时实体的工具,本案例中设置了6个暂存区,分别命名为“Q_in”、“合格品”、“Q_m1”、“Q_m2”、“Q_as1”、“Q_as2”,其中“Q_in”暂存区是用来存放等待检验的区域,“合格品”暂存区是用来存放检验合格的工具区域,“Q_m1”和“Q_m2”暂存区是用来存放等待机器M1和机器M2加工的区域,“Q_as1”和“Q_as2”暂存区是用来存放等待机器Massm加工的区域,每个暂存区设置了最大容量1000,具体的参数设置如下图所示,下图已“Q_in”为例。

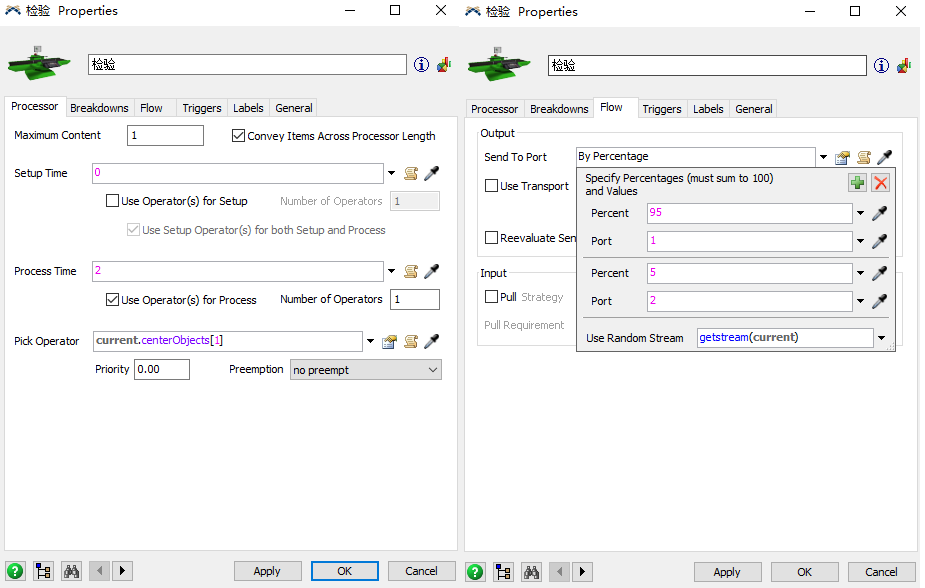

(3)Processor

处理器是用来仿真机器加工的设备,共设置了3个处理器,每个处理器所代表的机器名称和对应的加工时间如下表所示,其中对“检验”机器设置了不良比例,具体处理器参数设置如下图。

处理器 | 代表车间名称 | 加工时间(Min) |

Processor1 | 检验 | 2 |

Processor2 | M1 | Uniform(1,5) |

Processor3 | M2 | Normal(8,1) |

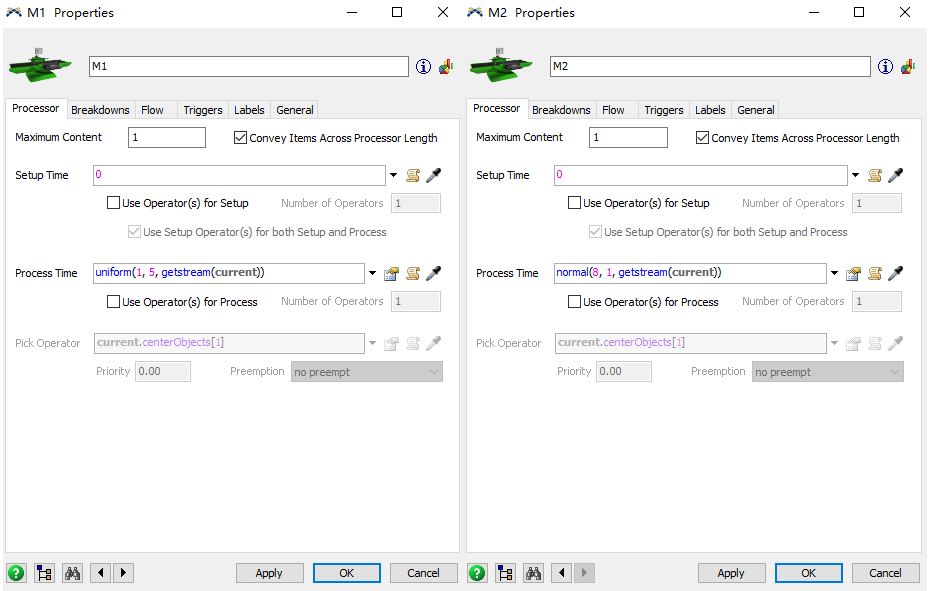

(4)Combiner

合成器是用来仿真打包和组装的工序设备,本案例设置了1个Combiner,用仿真机器Massm加工,同时设置了打包的时间Normal(5,1),具体参数设置如下图所示。

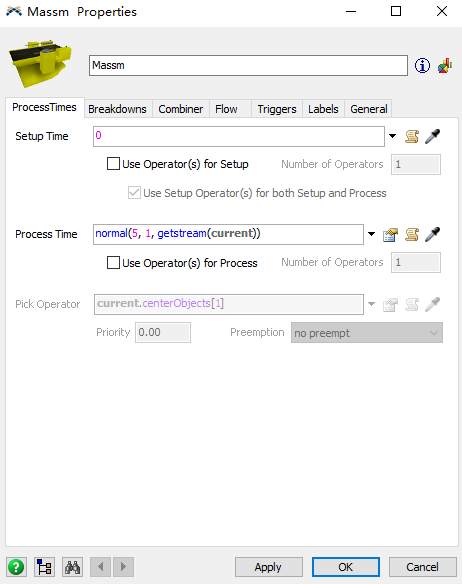

(5)Sink

吸收器是用来吸收临时实体的工具,共设置了2个吸收器,第一个吸收器命名为“不良品”,当检验工序检验出不良品会被该吸收器吸收,第二个吸收器用来吸收机器Massm加工完成的成品,具体参数设置如下图所示。

4. 仿真结果分析

运行仿真一个月(一天工作8H,一个月30天,共计8*30*60=14400min),得到仿真结果如下:

(1)各个实体状态分析

实体 | Throughput | Content | Staytime | |||||

Input | Output | Min | Max | Avg | Min | Max | Avg | |

L_a来料 | 0 | 1441 | 0 | 0 | 0 | 0 | 0 | 0 |

L_b来料 | 0 | 960 | 0 | 0 | 0 | 0 | 0 | 0 |

Q_in | 2401 | 2401 | 0 | 1 | 0.03 | 0 | 2 | 0.17 |

检验 | 2401 | 2401 | 0 | 1 | 0.33 | 2 | 2.02 | 2 |

合格品 | 2276 | 2276 | 0 | 1 | 0 | 0 | 0 | 0 |

不良品 | 125 | 0 | 0 | 1 | 1 | 0 | 0 | 0 |

Q_m1 | 1369 | 1369 | 0 | 1 | 0 | 0 | 2.34 | 0 |

Q_m2 | 907 | 907 | 0 | 1 | 0 | 0 | 0.63 | 0 |

M1 | 1369 | 1369 | 0 | 1 | 0.28 | 1 | 5 | 2.99 |

M2 | 907 | 906 | 0 | 1 | 0.5 | 3.92 | 11.92 | 7.98 |

Q_as1 | 1369 | 907 | 0 | 462 | 234.77 | 0 | 4918.21 | 2474.46 |

Q_as2 | 906 | 906 | 0 | 1 | 0 | 0 | 0 | 0 |

Massm | 1318 | 906 | 0 | 2 | 1.31 | 4.23 | 49.74 | 15.84 |

Sink1 | 906 | 0 | 0 | 1 | 1 | 0 | 0 | 0 |

通过上述表格,可以看出,说明暂存区Q_as1的杜塞情况严重,工件到达该暂存需要等待4900多分钟才能被加工,该暂存区的货物堆积严重。

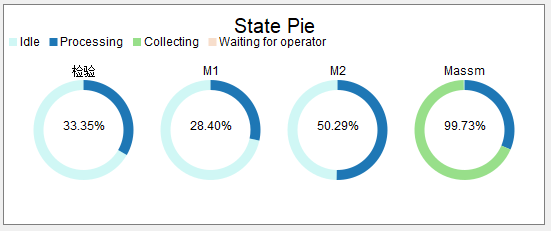

(2)处理器利用率分析

通过上述饼图可以看出,三个处理器(检验、M1、M2)的利用率不高,合成器Massm有68%的时间处于等待工件加工的状态,说明两个工件数量不对等,导致Massm机器需要大量的时间等待工件进行加工。

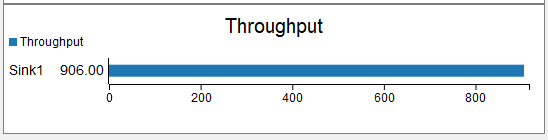

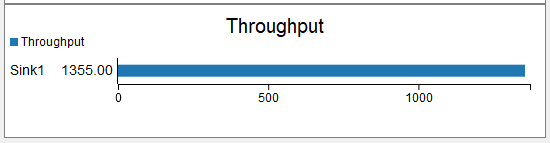

(3)完成所有加工的工件数量分析

通过上述柱形图可以看出,一个月内完成所有加工的工件数量为906件。

二、第一次优化模型

- 问题分析

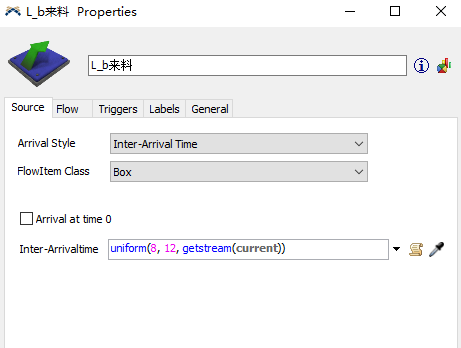

通过上述仿真结果可以看出,初始布局图下,暂存区Q_as1的货物杜塞状况比较严重,货物堆积比较多,L_a工件和L_b工件的来料不协调,因此可以考虑要求L_b工件来料要匹配L_a工件来料,所以可以优化L_b工件的来料时间,优化仿真模型图如下

2. 优化后L_b来料参数设置(其余参数设置维持不变),调整L_b来料的工件到达时间,设置为uniform(8,12),如下图所示

3. 仿真结果分析

运行仿真一个月(一天工作8H,一个月30天,共计8*30*60=14400min),得到仿真结果如下:

(1)各个实体状态分析

实体 | Throughput | Content | Staytime | |||||

Input | Output | Min | Max | Avg | Min | Max | Avg | |

L_a来料 | 0 | 1441 | 0 | 0 | 0 | 0 | 0 | 0 |

L_b来料 | 0 | 1438 | 0 | 0 | 0 | 0 | 0 | 0 |

Q_in | 2879 | 2879 | 0 | 1 | 0.04 | 0 | 2 | 0.18 |

检验 | 2879 | 2879 | 0 | 1 | 0.4 | 2 | 2.02 | 2 |

合格品 | 2727 | 2727 | 0 | 1 | 0 | 0 | 0 | 0 |

不良品 | 152 | 0 | 0 | 1 | 1 | 0 | 0 | 0 |

Q_m1 | 1371 | 1371 | 0 | 1 | 0 | 0 | 2.5 | 0 |

Q_m2 | 1356 | 1356 | 0 | 1 | 0.01 | 0 | 3.27 | 0.1 |

M1 | 1371 | 1371 | 0 | 1 | 0.28 | 1 | 5 | 2.99 |

M2 | 1356 | 1356 | 0 | 1 | 0.75 | 4.88 | 11.56 | 7.99 |

Q_as1 | 1371 | 1356 | 0 | 17 | 5.72 | 0 | 180.46 | 59.8 |

Q_as2 | 1355 | 1355 | 0 | 2 | 0.01 | 0 | 18.47 | 0.09 |

Massm | 2711 | 1355 | 0 | 2 | 1.45 | 3.04 | 35.61 | 10.47 |

Sink1 | 1355 | 0 | 0 | 1 | 1 | 0 | 0 | 0 |

通过上述表格,可以看出,说明暂存区Q_as1的杜塞情况大幅度减轻,工件到达该暂存只需要等待180多分钟就能被加工,因此通过提高工件L_b来料的频次可以达到两个工件加工的平衡。

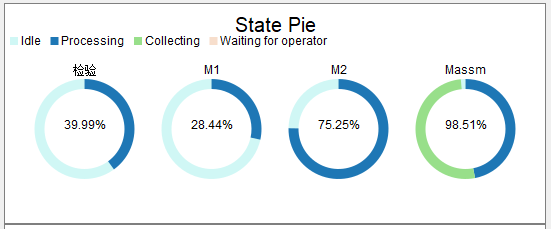

(2)处理器利用率分析

通过上述饼图可以看出,三个处理器(检验、M1、M2)的利用率分别为39.99%、28.44%和75.25%,其中前两个处理器利用率很低,合成器Massm有52%的时间处于等待工件加工的状态,说明工件L_a和工件L_b来料频次太低,导致处理器有大量的闲置时间。

(3)完成所有加工的工件数量分析

通过上述柱形图可以看出,一个月内完成所有加工的工件数量为1355件。

因此,通过第一次优化,提升工件L_b来料频次后,一个月内完成所有加工的工件数明显增加。

三、第二次优化模型

- 问题分析

通过上述第一次优化后的仿真结果可以看出,第一次优化后,虽然优化了L_b工件来的来料频次,使得两个工件的数量达到了平衡,但是由于这两个工件的来料数量仍然低,导致处理器的使用率不高,存在设置等待时间,因此可以考虑要求L_a和L_b工件来料同时进一步提高来料频次,另外考虑机器M2的利用率可以增加一太机器M2,优化仿真模型图如下

2. 优化后L_a和L_b来料参数设置(其余参数设置维持不变),同时增加一台M2设备调整L_a和L_b来料的工件到达时间,设置为normal(5,2)和uniform(3,17),如下图所示

3. 仿真结果分析

运行仿真一个月(一天工作8H,一个月30天,共计8*30*60=14400min),得到仿真结果如下:

(1)各个实体状态分析

实体 | Throughput | Content | Staytime | |||||

Input | Output | Min | Max | Avg | Min | Max | Avg | |

L_a来料 | 0 | 2902 | 0 | 0 | 0 | 0 | 0 | 0 |

L_b来料 | 0 | 2874 | 0 | 0 | 0 | 0 | 0 | 0 |

Q_in | 5776 | 5776 | 0 | 4 | 0.27 | 0 | 6.6 | 0.67 |

检验 | 5776 | 5776 | 0 | 1 | 0.8 | 2 | 2.02 | 2 |

合格品 | 5479 | 5479 | 0 | 1 | 0 | 0 | 0 | 0 |

不良品 | 297 | 0 | 0 | 1 | 1 | 0 | 0 | 0 |

Q_m1 | 2755 | 2755 | 0 | 2 | 0.05 | 0 | 5.28 | 0.28 |

Q_m2 | 2724 | 2724 | 0 | 2 | 0.04 | 0 | 5.53 | 0.22 |

M1 | 2755 | 2755 | 0 | 1 | 0.58 | 1 | 5 | 3.01 |

M2_1 | 1426 | 1425 | 0 | 1 | 0.79 | 4.88 | 11.56 | 8 |

M2_2 | 1298 | 1297 | 0 | 1 | 0.72 | 5.18 | 11.19 | 8.03 |

Q_as1 | 2755 | 2721 | 0 | 38 | 8.06 | 0 | 189.53 | 41.52 |

Q_as2 | 2722 | 2721 | 0 | 11 | 2.23 | 0 | 53.11 | 11.77 |

Massm | 5442 | 2720 | 0 | 2 | 1.92 | 1.5 | 14.75 | 5.18 |

Sink1 | 2720 | 0 | 0 | 1 | 1 | 0 | 0 | 0 |

通过上述表格,可以看出,说明各个暂存区的杜塞情况大幅度减轻。

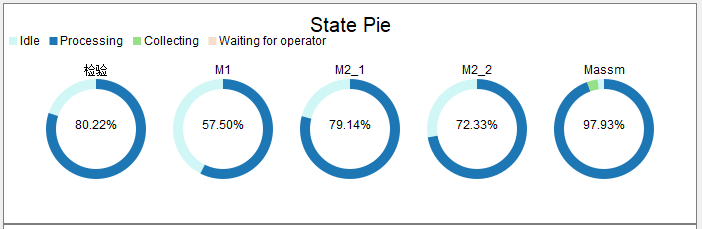

(2)处理器利用率分析

通过上述饼图可以看出,各个处理器的利用率大幅度提高,合成器的利用率也得到了很大改善,几乎没有等待时间。

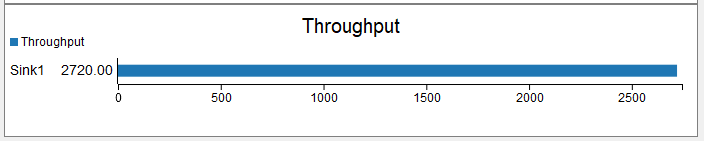

(3)完成所有加工的工件数量分析

通过上述柱形图可以看出,一个月内完成所有加工的工件数量为2720件。

因此,通过第二次优化,提升工件L_a和L_b来料频次后,一个月内完成所有加工的工件数明显增加。

四、模型优化前后对比分析

- 各个实体状态对比分析

实体 | Staytime | ||||||||

Min | Max | Avg | Min | Max | Avg | Min | Max | Avg | |

初始布局 | 第一次优化布局 | 第二次优化布局 | |||||||

L_a来料 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

L_b来料 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

Q_in | 0 | 2 | 0.17 | 0 | 2 | 0.18 | 0 | 6.6 | 0.67 |

检验 | 2 | 2.02 | 2 | 2 | 2.02 | 2 | 2 | 2.02 | 2 |

合格品 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

不良品 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

Q_m1 | 0 | 2.34 | 0 | 0 | 2.5 | 0 | 0 | 5.28 | 0.28 |

Q_m2 | 0 | 0.63 | 0 | 0 | 3.27 | 0.1 | 0 | 5.53 | 0.22 |

M1 | 1 | 5 | 2.99 | 1 | 5 | 2.99 | 1 | 5 | 3.01 |

M2_1 | 3.92 | 11.92 | 7.98 | 4.88 | 11.56 | 7.99 | 4.88 | 11.56 | 8 |

M2_2 | 5.18 | 11.19 | 8.03 | ||||||

Q_as1 | 0 | 4918.21 | 2474.46 | 0 | 180.46 | 59.8 | 0 | 189.53 | 41.52 |

Q_as2 | 0 | 0 | 0 | 0 | 18.47 | 0.09 | 0 | 53.11 | 11.77 |

Massm | 4.23 | 49.74 | 15.84 | 3.04 | 35.61 | 10.47 | 1.5 | 14.75 | 5.18 |

Sink1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

通过上述表格,可以看出,说明第一次优化和第二次优化暂存区Q_as1的杜塞情况大幅度减轻。

2. 处理器利用率分析

利用率 | ||||

检验 | M1 | M2 | Massm | |

初始布局 | 33.35% | 28.40% | 50.30% | 31.39% |

第一次优化布局 | 39.99% | 28.44% | 75.25% | 46.93% |

第二次优化布局 | 80.22% | 57.50% | 75.74% | 94.48% |

通过对比分析,第二次优化后各个处理器的利用率都达到了显著提高,且区域平衡。

3. 完成所有加工的工件数量分对比析

初始布局 | 第一次优化布局 | 第二次优化布局 | |

1个月完成工件数 | 906 | 1355 | 2720 |

由此可以看出,第二次优化后1个月完成的工件总数最多。

4. 综合以上可以看出,第二次优化后各个指标都达到最优,因此第二次优化方案为最终优化方案。