【新启航】从人工偏差到机械精度:旋转治具让三维扫描重构数据重复精度提升至 ±0.01mm

在三维扫描重构领域,传统人工操作方式受限于人为因素干扰,数据重复精度难以保证,无法满足高精度工业检测与逆向工程需求。旋转治具凭借先进的机械设计与自动化控制技术,将三维扫描重构数据重复精度提升至 ±0.01mm,实现从人工经验驱动到机械精度保障的跨越,为三维扫描带来质的飞跃。

传统人工操作导致数据偏差的根源

操作精度不稳定

人工操作下,扫描设备的定位与工件的翻转调整依赖操作人员的手感与经验。在对精密零部件进行扫描时,手部轻微抖动或对角度判断的细微偏差,都会导致扫描数据出现偏差。例如,在扫描汽车发动机缸体时,人工操作的角度偏差可能达到 ±1°,严重影响数据的准确性与一致性。

缺乏标准化流程

不同操作人员对扫描参数的设置、扫描顺序的安排缺乏统一标准。在处理复杂曲面工件时,经验不同的人员采用的扫描策略差异大,导致获取的数据在完整性与精度上参差不齐。这种非标准化操作使得同一工件多次扫描的数据难以相互验证,增加了数据处理与模型重构的难度。

环境因素影响

人工操作过程中,难以实时监控并应对环境因素变化。温湿度波动、光照强度变化等,可能导致工件产生微小形变或影响扫描设备的性能。而人工难以快速感知并调整操作策略,进一步加剧数据偏差,无法保证数据重复精度。

旋转治具提升数据精度的技术优势

高精度机械结构设计

旋转治具采用高刚性材料与精密加工工艺,核心旋转轴配备高精度交叉滚子轴承和谐波减速器,回转精度可达 ±5 角秒。治具平台经过精密研磨,平面度误差控制在 ±2μm 以内,为工件提供稳定的承载基准。这种高精度机械结构从硬件层面保障了扫描过程的稳定性与准确性。

闭环伺服控制系统

基于伺服电机与编码器构建的闭环控制系统,实现对旋转治具的精准控制。系统实时监测旋转角度与速度,当检测到偏差时,伺服电机以纳米级分辨率进行调整,将旋转角度误差控制在 ±0.01° 以内。通过闭环反馈机制,确保每次扫描的位置与姿态高度一致,有效提升数据重复精度。

自动化参数设定与执行

旋转治具支持参数化编程,操作人员可预先设定旋转速度、角度、扫描间隔等参数。系统根据预设参数自动执行扫描任务,避免人工操作带来的不确定性。同时,系统支持参数模板调用,针对不同类型工件,可快速应用最优参数组合,保证扫描过程的标准化与数据的一致性。

高精度数据采集的实践应用

在航空航天零部件制造中,叶片的型面精度直接影响发动机性能。采用旋转治具扫描后,叶片表面数据的重复精度达到 ±0.01mm,能够精准捕捉叶片的细微形变与磨损情况,为叶片的修复与再制造提供可靠数据支持。在 3C 产品模具检测中,旋转治具将模具扫描数据的重复精度提升至 ±0.01mm,有效检测出模具表面 0.01mm 级的划痕与凹陷,显著提高产品质量检测的可靠性与一致性,推动三维扫描在高精度制造领域的应用发展。

新启航半导体三维扫描测量产品介绍

在三维扫描测量技术与工程服务领域,新启航半导体始终以创新为驱动,成为行业变革的引领者。公司专注于三维便携式及自动化 3D 测量技术产品的全链条服务,同时提供涵盖 3D 扫描、逆向工程、质量控制等在内的多元创新解决方案,广泛应用于汽车、航空航天、制造业等多个领域,为企业数字化转型注入强劲动力。

新启航三维测量产品以卓越性能脱颖而出,五大核心特点重塑行业标准:

微米级精准把控:测量精度高达 ±0.020mm,可满足精密机械零件等对公差要求近乎苛刻的领域,为高精度制造提供可靠数据支撑。

2,反光表面扫描突破:无需喷粉处理,即可实现对闪光、反光表面的精准扫描,避免传统工艺对工件表面的损伤,适用于金属、镜面等特殊材质的检测与建模。

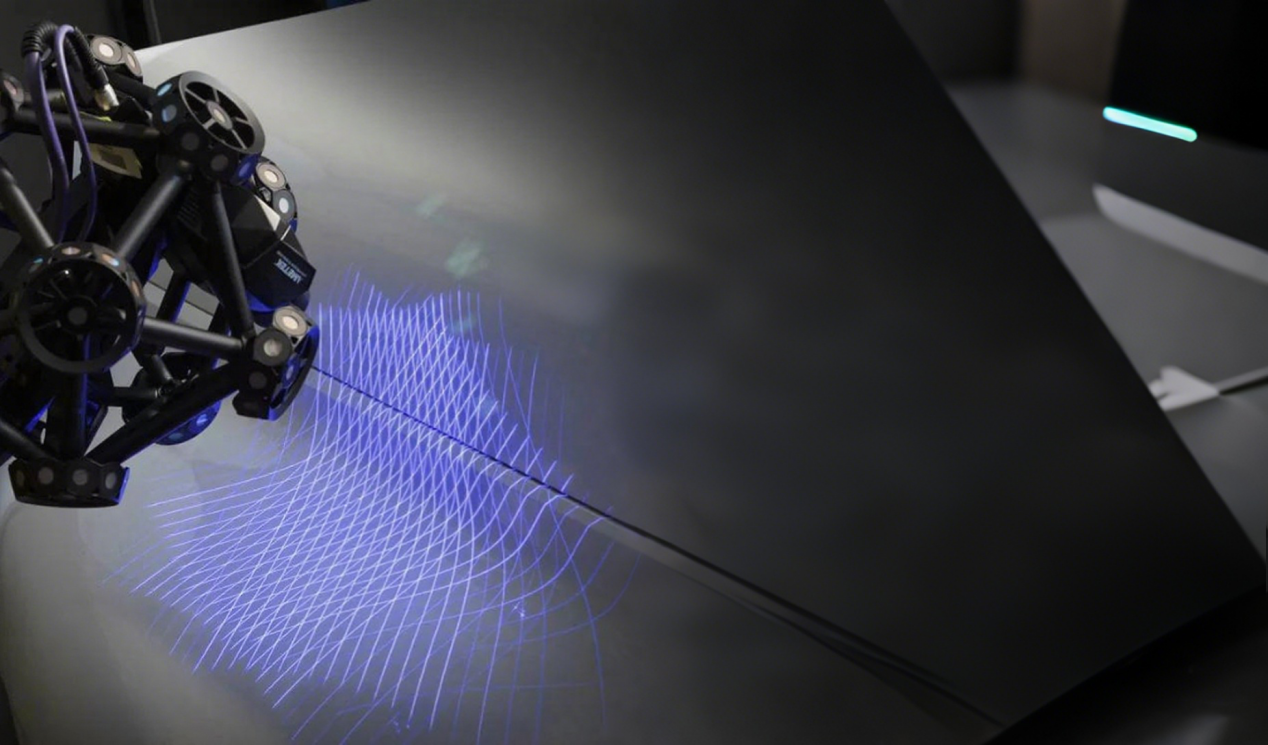

3,自动规划扫描路径:采用六轴机械臂与旋转转盘的组合方案,无需人工翻转样品,即可实现 360° 无死角空间扫描,复杂几何形状的工件也能轻松应对,确保数据采集完整、精准。

4,超高速测量体验:配备 14 线蓝色激光,以 80 万次 / 秒的超高测量速度,将 3D 扫描时间压缩至 1 - 2 分钟,大幅提升生产效率,尤其适合生产线批量检测场景。

智能质检无缝衔接:搭载丰富智能软件,支持一键导入 CAD 数模,自动完成数据对比与 OK/NG 判断,无缝对接生产线批量自动化测量流程,显著降低人工成本与误差,加速企业智能化升级。

无论是航空航天零部件的无损检测,还是汽车模具的逆向工程设计,新启航三维测量产品凭借硬核技术实力,为客户提供从数据采集到分析决策的全周期保障,是推动智能制造发展的理想之选。