供应链项目中产品的ABC XYZ分类法弊端(十)

文章出自:ABC Analysis is Not a Good Idea. Do This Instead. | Medium

本篇文章的技术亮点在于批判了传统的ABC分析方法,指出其在现代供应链管理中的局限性,强调需要更复杂的多维度分析工具,以更准确地优化库存和需求预测。

手动推荐关联文章

作者Nicolas Vandeput、SupChains技术团队、供应链相关文章还有:

- SupChains技术团队零售产品销量预测建模方案解析(一)

- SupChains技术团队回答:模型准确率提高 10%,业务可以节省多少钱?(二)

- SupChains团队: 衡量Forecast模型结果在供应链团队内的传递质量(三)

- SupChains团队:供应链数据的异常特征管理指南(四)

- SupChains技术团队:需求预测中减少使用分层次预测(五)

- SupChains团队:全局机器学习模型在需求预测中的应用(六)

- VN1 供应链销量预测建模竞赛技巧总结与分享(七)

- SupChains团队:供应链新品预测建模的一些策略(八)

- 供应链团队设置安全库存的五层境界(九)

- 供应链项目中产品的ABC XYZ分类法弊端(十)

- 供应链项目中库存管理与优化指南(十一)

- 端到端供应链优化案例研究:需求预测 + 库存优化(十二)

文章目录

- 1 ABC XYZ分类法

- 1.1 什么是ABC分析?

- 1.2 什么是ABC XYZ分析?

- 1.3 为什么使用ABC/XYZ分类?

- 1.4 使用产品分类的目标

- 2. ABC分析的弊端

- 2.2 使用比ABC更好的工具

- 2.2.1 案例1:我想改善需求预测。我应该关注哪些产品?

- 2.2.2 案例2:我想盘点库存。我应该检查哪些产品?

- 2.2.3 案例3:我想设定服务水平目标。

- 3. 结论

1 ABC XYZ分类法

1.1 什么是ABC分析?

ABC分析是一种简单、武断的技术,用于根据一个维度上的两个阈值对物品进行分类。物品随后被分为三类(A、B和C)。A组包含少数最重要的物品,而大量微不足道的物品则被归类为C。

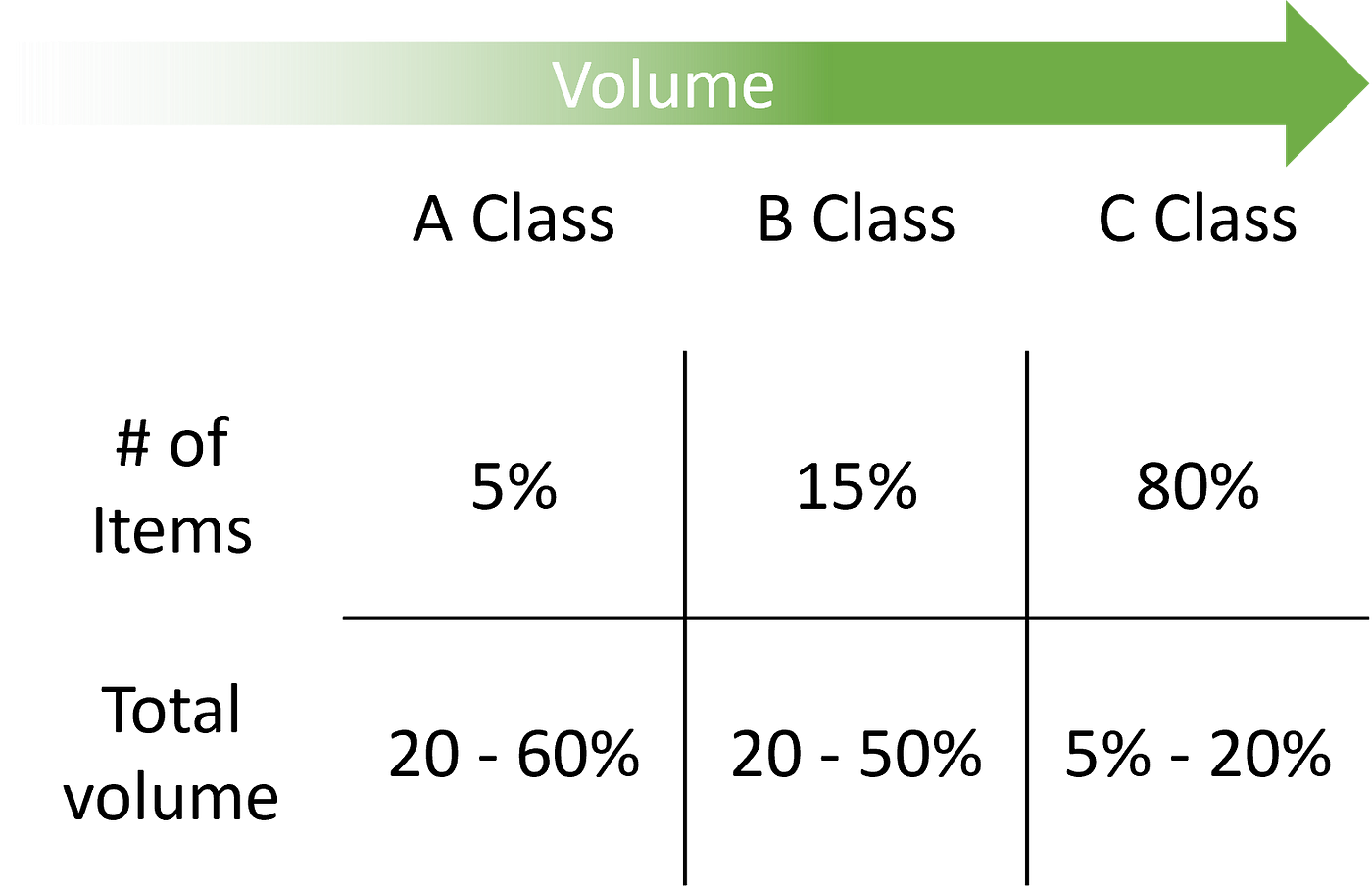

通常,ABC分析是基于销量进行的(如下图所示):

- 前5%的产品被归类为A(它们通常占总销量的40%)。

- 接下来的15%被归类为B。

- 最后,底部80%的产品被归类为C(它们通常只占总销量的5-20%)。

这种分类隐含地假设,你少数百分比的产品驱动了大部分销售额。因此,你应该专注于这些产品。这个概念也称为帕累托分析或80/20法则(20%的原因导致80%的结果)。

1.2 什么是ABC XYZ分析?

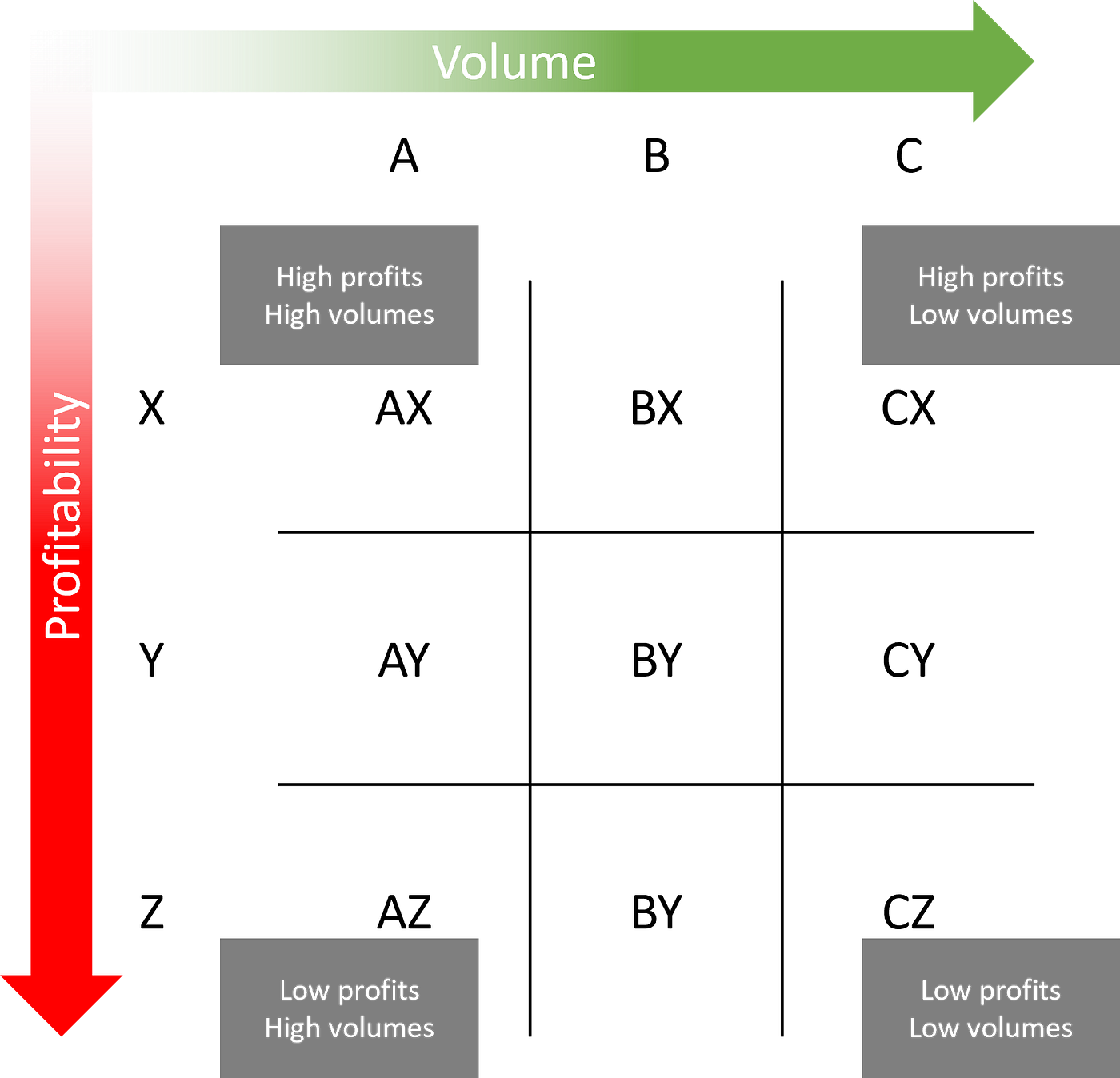

ABC XYZ分析与帕累托分析相同,但它跨越了两个维度:ABC轴和XYZ轴。由于我们有两个维度,物品被分配到总共9个类别中。

如下图所示,你可以例如根据产品对利润的总贡献(XYZ轴)和销量(ABC轴)来对物品进行分类。通过这样做,你将获得从高利润、高销量产品到低利润、低销量产品的分类。

基于销量和利润的ABC XYZ分析。版权:Nicolas Vandeput

在实践中,XYZ轴通常用于根据需求变异性来区分产品(例如,如Lora Cerece所建议的,通过跟踪其COV)。这是一个糟糕的主意:COV(或需求变异性)不是评估产品可预测性的最佳方式。一些稳定的物品如果经历趋势或季节性,可能会面临高COV/需求变异性。如果你想评估产品的可预测性,请使用预测基准(如简单预测或移动平均)所达到的准确性。

1.3 为什么使用ABC/XYZ分类?

我时不时会收到这样的问题:

会如何建议我们使用ABC XYZ分析?有没有什么最佳实践可以遵循?

我喜欢不直接回答这类问题。相反,我退一步来理解从业者执行ABC分析的原因。一旦我们明确了我们想要做出的预期决策,我们通常可以找到比ABC XYZ更好的工具。换句话说,在讨论工具(ABC XYZ分类)之前,理解你的目标(你想要实现什么)至关重要。

1.4 使用产品分类的目标

通常,供应链规划者使用ABC XYZ分类是因为他们想:

- 了解在需求规划过程中应该审查哪些产品。

- 检查整体库存质量。

- 设定服务水平目标(或安全库存目标)

2. ABC分析的弊端

ABC/XYZ矩阵有两个问题:

- 维度数量有限。根据定义,ABC/XYZ只考虑两个方面来对元素进行分类。另一方面,你的产品——以及一般的供应链——比二维表示复杂得多。

- 武断、有限的阈值。ABC XYZ矩阵每个维度只包含两个武断的阈值。你的“最佳B”真的与你的“最差A”不同吗?并非如此,这种A/B区分纯粹是武断的。有些分析需要更细粒度的细节级别——而没有武断阈值的负担。

当我们认识到这些局限性时,很明显,在计算无法将复杂逻辑扩展到整个数据集的时代,ABC分析是一个合适的工具。

2.2 使用比ABC更好的工具

让我们回顾一下规划者通常执行ABC分析的用例。然后,对于每个用例,我们将看看可以使用的其他更好的方法。

2.2.1 案例1:我想改善需求预测。我应该关注哪些产品?

许多需求规划者会花时间处理“高销量物品”,而让他们的预测引擎处理B和C产品。

与其使用这个经验法则,最佳实践是:

- 通过使用预测引擎生成预测基线来启动你的需求预测过程。

- 在此基础上,通过编辑少量项目来审查基线预测。

问题是:**规划者应该审查哪些项目?**他们应该只看畅销品吗?

不。相反,这里有一些最佳实践可以帮助他们集中精力。

- 首先,你应该跟踪预测增值,以确保整个过程正在增加价值。

- 在跟踪预测误差时,你应该使用加权KPI(按价值、成本),以确保规划者将更多时间花在重要产品上,而不是仅仅高销量的物品上。

例如——正如我在预测书中讨论的那样——你希望专注于预测锤子的需求,即使你销售的钉子多得多(它们不值钱)。 - 审查模型不知道其信息的项目(例如促销、营销、客户行为)。

- 审查表现出奇怪行为的项目,例如持续的过高/过低预测或自上次期间以来需求发生巨大变化的。

- 花时间在新产品的推出上。

- 花更多时间在关键物品上(例如,保质期短或有供应限制的)。

2.2.2 案例2:我想盘点库存。我应该检查哪些产品?

库存经理经常需要审查他们的库存质量:*他们是否有适量的库存?*或者,他们想检查他们的库存目标:他们是否有适量的安全库存?

仅仅关注畅销品——正如ABC分析所建议的——将导致许多重要产品未被检查。

以下是审查SKU时的一些指导原则。

- 价值。总的来说,库存应该根据价值而不是单位数量进行分析。

- 保质期。由于库存过剩的成本很高,保质期短的产品应比其他产品受到更多关注。

- (持有)成本。每期持有成本较高的产品——例如需要特殊储存条件或保质期短的产品——应受到更多关注。

- 供应提前期。提前期较长(和审查周期——我更喜欢用“风险期”这个词)的产品值得更多审查时间。任何(预测/库存目标)错误都可能由于你下订单到订单被需求消耗之间的时间延迟而倍增(如果存在的话……)。

- 季末。在季末,许多产品面临成为剩余库存并最终导致滞销库存的风险。因此,需要仔细审查(并采取行动)。

- 关键性。最后,有些产品具有战略关键性:如果你错过了一个,你的客户可能会(合同上)惩罚你。

2.2.3 案例3:我想设定服务水平目标。

ABC细分常用于设定安全库存或服务水平目标。但同样,这通常不是正确的解决方案。在我下面的文章中,我讨论了设定库存目标时的五个成熟阶段。

3. 结论

规划者经常执行ABC分析,因为他们欣赏其简单性。

ABC分析通常用于将产品分门别类地纳入不同的库存策略,或选择产品进行需求预测审查。

现代供应链需要更先进、更细致、更精准的分析。而ABC XYZ永远无法胜任这一挑战。由于现代计算机可以执行复杂的查询——Python是你的朋友!——你应该更倾向于使用更先进的技术来突出需要你关注的产品。应使用多个标准:保质期、成本、价值、可预测性、关键性等。