锡膏种类多,不同的锡膏有什么区别,该如何正确选择?

锡膏的种类差异主要体现在合金成分、熔点、锡粉粒度、助焊剂活性等维度,选择时需结合焊接工艺、元器件特性、环保要求等综合判断。以下是核心区别与选择逻辑:

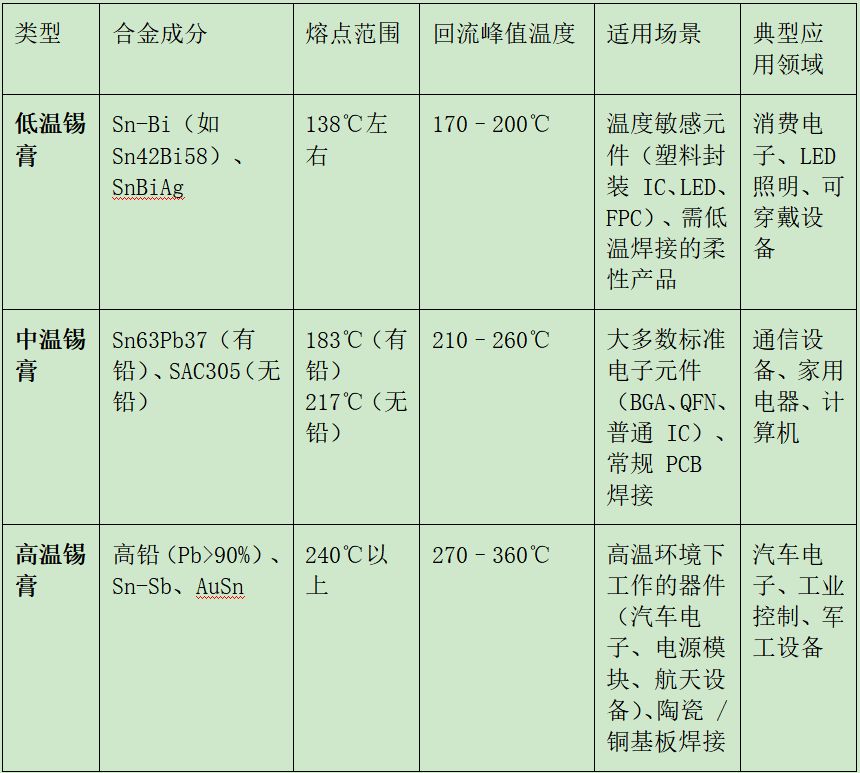

一、按熔点 / 合金成分分类:匹配焊接温度与耐热性

锡膏的熔点由合金配方决定,直接影响焊接工艺和适用场景。

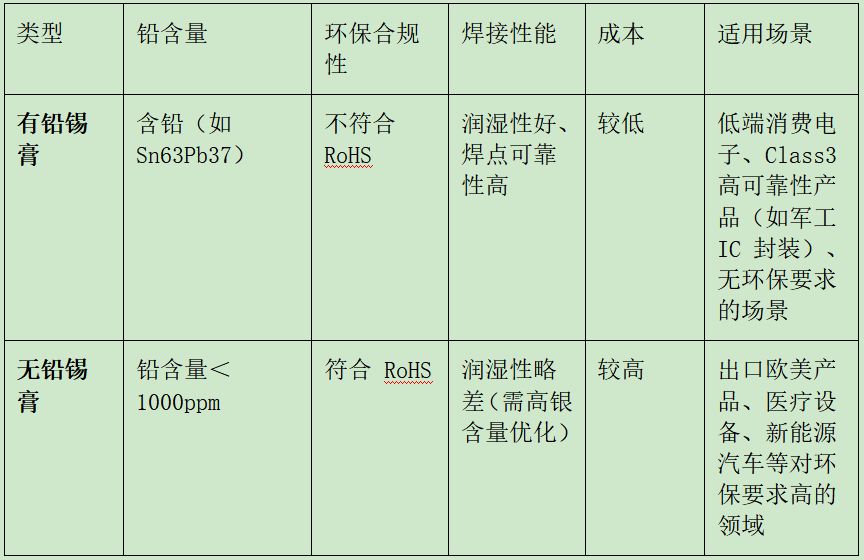

二、按环保属性分类:平衡法规与成本

环保要求是选择锡膏的基础门槛。

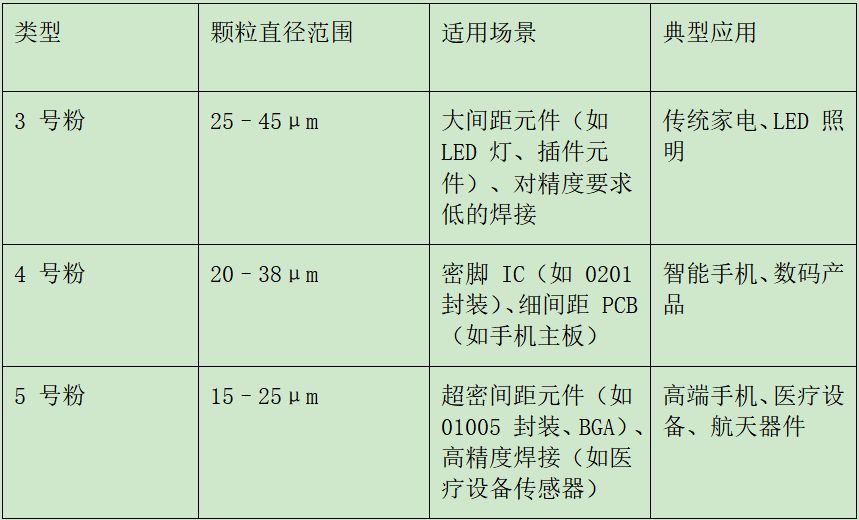

三、按锡粉粒度分类:适配元件间距与印刷精度

锡粉颗粒大小决定了锡膏的印刷能力和焊点精度。

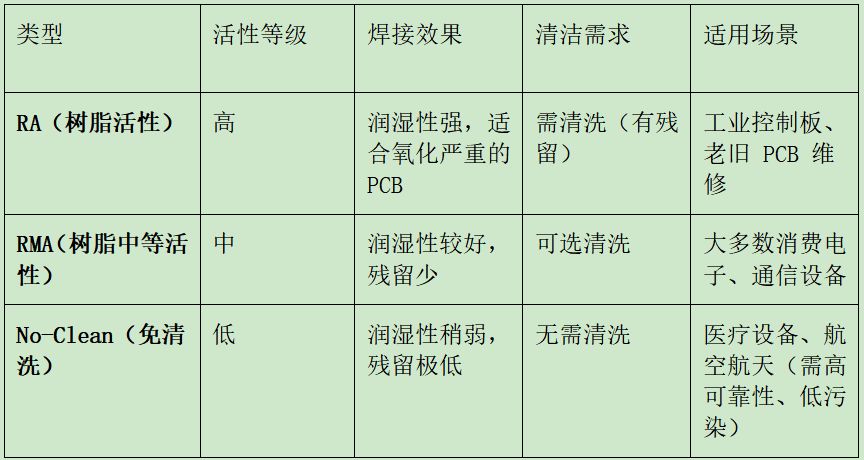

四、按助焊剂活性 / 粘度分类:优化焊接效果与工艺

助焊剂的活性和粘度影响焊接的润湿性、焊点形貌及工艺适配性。

五、选择流程:四步确定最佳锡膏

- 第一步:明确环保要求

- 若出口欧盟 / 美国、医疗设备等,优先选无铅锡膏(如 SAC305);

- 若成本敏感、无环保要求,可选有铅锡膏(如 Sn63Pb37)。

- 第二步:评估元器件耐热性

- 若元件为塑料封装(如 LED、FPC)、对高温敏感,选低温锡膏(Sn-Bi 系);

- 若为普通 IC、BGA 等,选中温锡膏(SAC305 或 Sn63Pb37);

- 若需在高温环境下工作(如汽车发动机舱),选高温锡膏(高铅或 Sn-Sb 系)。

- 第三步:匹配元件间距与印刷精度

- 若元件间距≥0.5mm(如传统插件),选3 号粉;

- 若元件间距 0.3–0.5mm(如 0201 封装),选4 号粉;

- 若元件间距<0.3mm(如 BGA、01005 封装),选5 号粉。

- 第四步:权衡工艺与可靠性

- 若 PCB 氧化严重、需强润湿性,选RA 活性锡膏(需后续清洗);

- 若追求生产效率、免清洗,选No-Clean 锡膏;

- 若需高粘度(防止锡膏塌陷),选粘度可调锡膏(如福英达定制款)。

六、典型场景示例

- 场景 1:焊接手机主板(01005 封装 + 无铅要求)

→ 选无铅中温锡膏(SAC305)+5 号粉 + No-Clean 助焊剂。

- 场景 2:维修老式收录机(有铅 + 大间距元件)

→ 选有铅中温锡膏(Sn63Pb37)+3 号粉 + RA 助焊剂。

- 场景 3:生产汽车 ECU(高温 + 无铅要求)

→ 选无铅高温锡膏(Sn-Sb 系)+4 号粉 + RMA 助焊剂。

通过以上维度分析,可精准匹配锡膏与产品需求,兼顾焊接质量、生产效率与成本。