直流无刷电机(一)

一、 直流无刷电机的简介

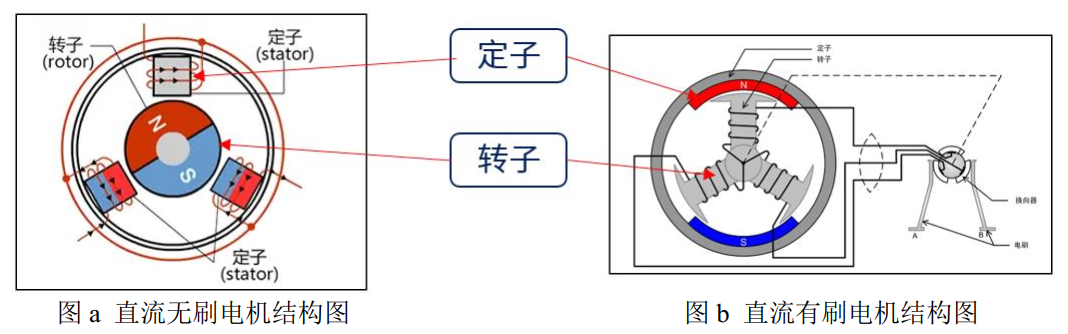

直流无刷电机(Brushless Direct Current Motor,简称 BLDCM),没有了直流有刷电机中的电刷和换向器等结构。线圈绕组不参与旋转,而是作为定子,永磁体作为转子,需要通过控制线圈电流方向来改变磁场方向从而使转子持续旋转。无刷电机绕组通常是 3 组,并且只有 3 个引出接线端子,一般为星形接法,3 组线圈的起始端通过电机内部连接到一起,剩余的一端引出作为电机的引线。无刷电机的换向需要根据转子位置确定,一般无用霍尔传感器提供转子位置信息。也可以通过无感的方式,用仅有的 3 根电机线来分析和确定转子的位置、转速等信息。

1. 直流无刷电机与直流有刷电机的特点

有刷电机与无刷电机之间最大的结构区别在于: 无刷电机没有电刷以及换向器; 并且无刷电机的线圈绕组不参与旋转,而是作为定子,永磁体作为转子, 与有刷电机是相反的结构。

2. 无刷电机相对有刷电机的优缺点

优点:干扰小、 噪音低、 运转流畅、 高速而且寿命更长。

缺点:控制较为复杂、 成本比有刷电机贵。

3. 直流无刷电机的分类

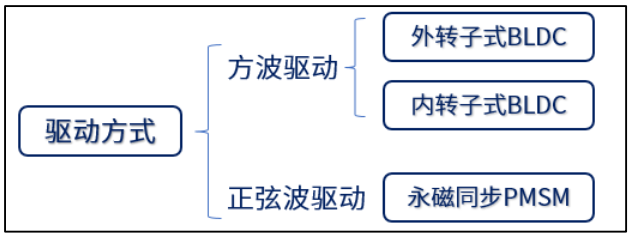

以驱动方式进行区分:

4. BLDC 和 PMSM 的区别

最主要的区别就是反电动势不同, BLDC 接近于方波, PMSM 接近于正弦波。

| 不同点 | BLDC | PMSM |

| 反电动势 | 具有梯形反电动势 | 具有正弦波反电动势 |

| 运行电流 | 梯形波电流 | 正弦波电流 |

| 绕组方式 | 定子绕组为集中绕组,永磁转子形成方波磁场 | 定子绕组为短距分布绕组,永磁转子形成正弦磁场 |

| 控制方式 | 控制算法相对简单 | 控制算法复杂(FOC) |

| 运行方式 | 绕组两两导通 | 绕组三相全部导通 |

二、无刷电机重要参数

- 转矩(力矩、扭矩)电机中转子产生的可以用来带动机械负载的驱动力矩。

- 转速: 电机每分钟的转速。

- 最大电流:电机能够承受并安全工作的最大电流。

- 最大功率:超过了这个最大功率,就会导致电机高温烧毁。

1. 机械角度

指转子实际旋转的物理角度,反映电机结构的空间位置(几何位置)。

2. KV值

电机的运转速度,值越大电机转速越大。电机转速 = KV 值 * 工作电压。绕线匝数多的, KV 值低,最高输出电流小,扭力大;线匝数少的, KV 值高,最高输出电流大,扭力小;

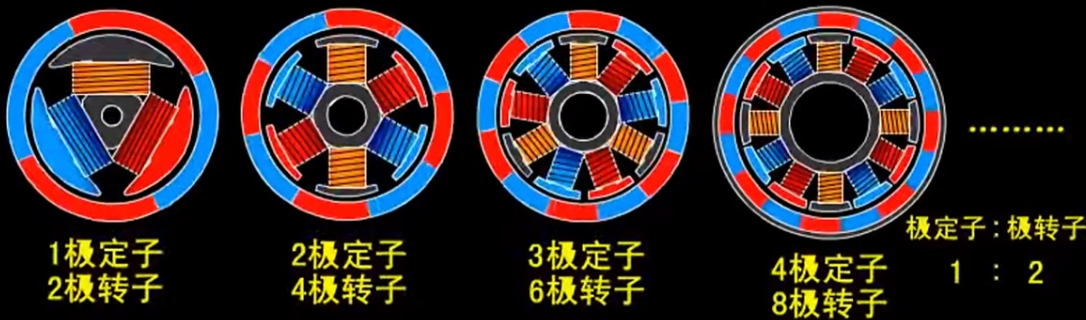

3. 极对数

一般为电机转子内部磁场中 成对磁极(N/S极)的数量(最少一对极)。

极对数 p = 磁极总数 / 2(磁极成对出现),常见的电机极数有2极、4极、6极、8极等。

极数越多,转速越低,扭矩越大,反之转速快,扭矩小。

- 低极对数(如 p=1p=1):转速高(3000 rpm @50Hz),适用于风扇、高速机械臂 。

- 高极对数(如 p=8p=8):扭矩大(转速750 rpm),适用于起重机、电动汽车。

4. 槽数

槽数:定子铁芯上用于嵌放绕组的 凹槽总数,通常为 3的倍数。

- 与极对数配合决定绕组布局(如集中绕组或分布绕组)

- 影响磁场谐波、效率及噪声:槽数越多,谐波越小,振动噪声越低。

5. 电角度

基于磁场周期性变化定义的抽象角度,描述磁场或电势变化的周期数。

电角度 = 机械角度 × 极对数(P)

示例:4极电机(P=2),转子转1圈(360°机械角)时,电角度为720°(磁场完成2个完整周期)。

6. 槽极比(Z/2p)

表示每对磁极对应的槽数比例,公式为槽极比=Z/2p,其中 Z 为定子槽总数,p 为转子磁极对数(极数为 2p)。

- 高槽极比(如 Z/(2p) > 10Z/(2p) > 10)优化磁场均匀性,降低铁损和噪声,但制造成本高。

- 低槽极比(如 Z/(2p) < 5Z/(2p) < 5)结构简单,适用于高速电机,但谐波失真大。

- 避免共振:确保 Z=2p±1,否则易引发电磁振动。

7. 参数示例

- 槽数:3;极对数:2; 机械角度360°对应电角度为360*2=720°。

- 槽数:6;极对数:4; 机械角度360°对应电角度为360*4=1440°。

- 槽数:9;极对数:6; 机械角度360°对应电角度为360*6=2160°。

- 槽数:12;极对数:8; 机械角度360°对应电角度为360*8=2880°。

三、直流无刷电机的基本控制原理

1. 六步换向简介

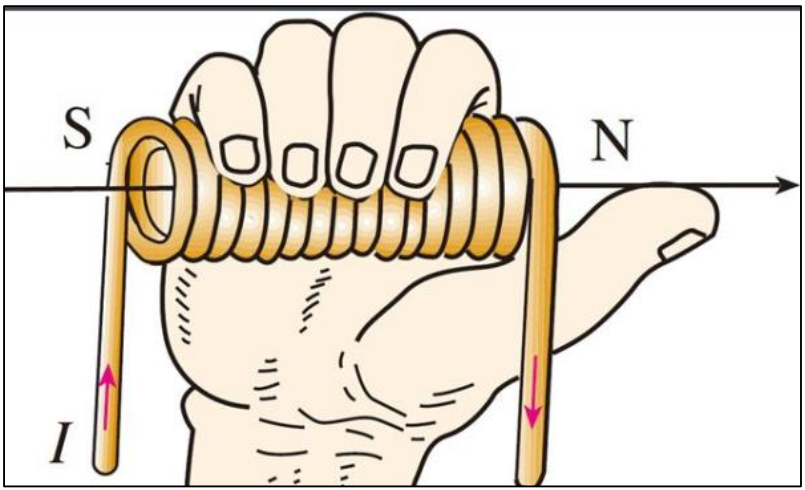

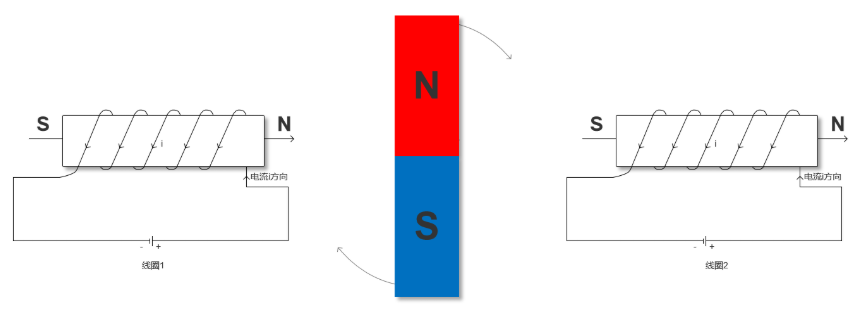

安培定则, 也叫右手螺旋定则,是表示电流和电流激发磁场的磁感线方向间关系的定则。

N极与S极相互吸引,N极与N极和S极与S极相互排斥:

无刷电机利用了通电线圈和永磁体的相互作用原理,使其产生安培力驱动电机转子转动。

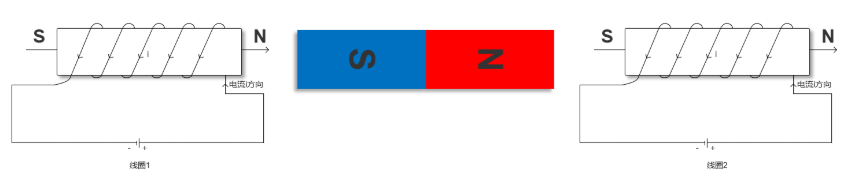

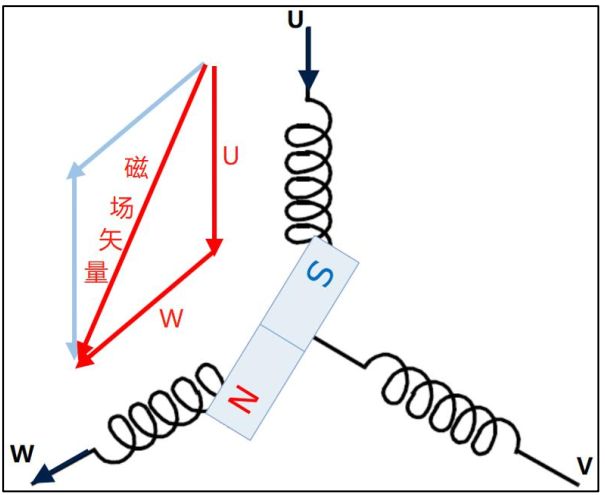

无刷电机的 3 根电机线按顺序依次叫 U 相线(一般为黄色), V 相线(一般为绿色)和 W 相线(一般为蓝色), 3 组漆包线绕组的一端连接在一起。无刷电机一般都有很多极对数,但整体还是按照UVW线序,如图:

所以为了方便分析,简化为UVW三个极对数,如图:

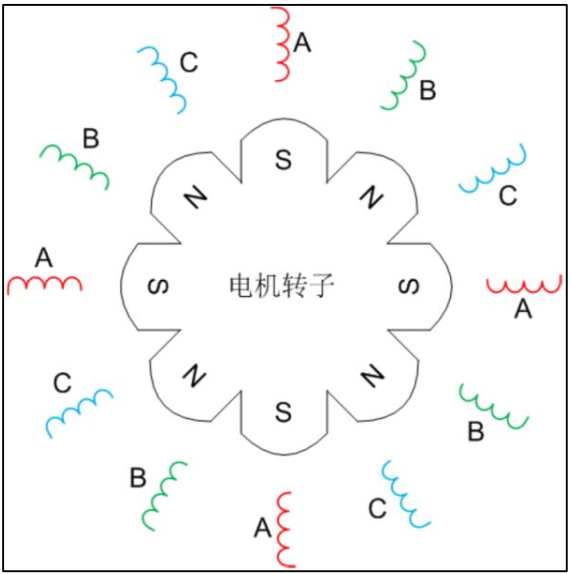

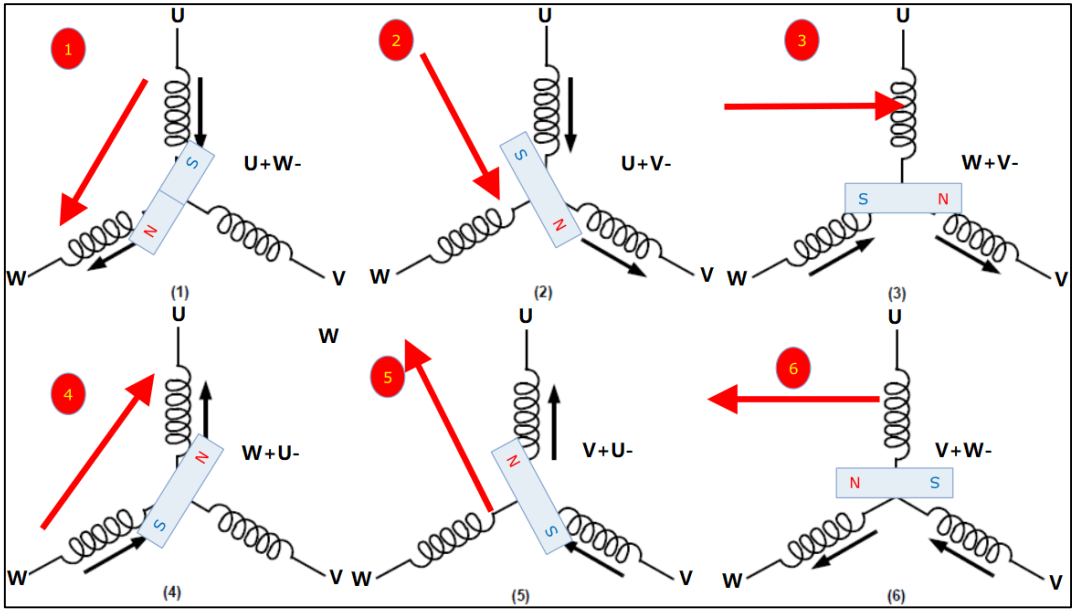

BLDC 的运行方式为绕组两两导通,所以三相线圈的导通组合只有 6 种通电情况,根据合理的顺序依次切换通电顺序即可让转子跟着磁场转起来。如下图:

以上工作也称之为6步换向,具体操作如下:

在U端接入正电压,W端接入负电压,V端悬空,转子将会旋转至图中1的位置。

在1的基础上,U端接入正电压,V端接入负电压,W端悬空,转子将会从1的位置旋转至图中2的位置。

在2的基础上,W端接入正电压,V端接入负电压,U端悬空,转子将会从2的位置旋转至图中3的位置。

在3的基础上,W端接入正电压,U端接入负电压,V端悬空,转子将会从3的位置旋转至图中4的位置。

在4的基础上,V端接入正电压,U端接入负电压,W端悬空,转子将会从4的位置旋转至图中5的位置。

在5的基础上,V端接入正电压,W端接入负电压,V端悬空,转子将会从5的位置旋转至图中6的位置。

顺序相反则无刷电机会反向旋转。

重点提示:六步换向的六步是指一次完整的电气角度360°需要6次,即每60°电气角度换向一次。

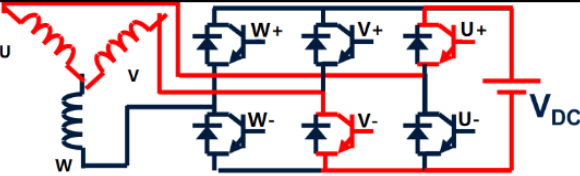

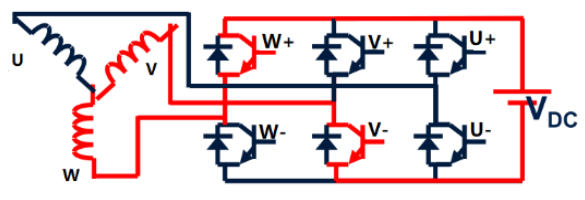

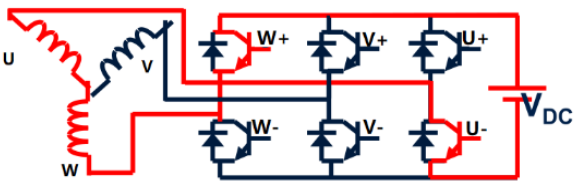

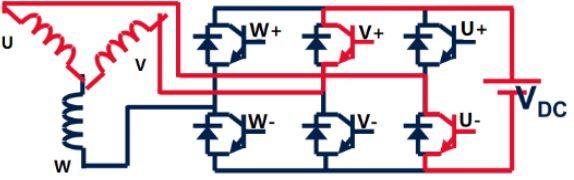

2. 驱动电路

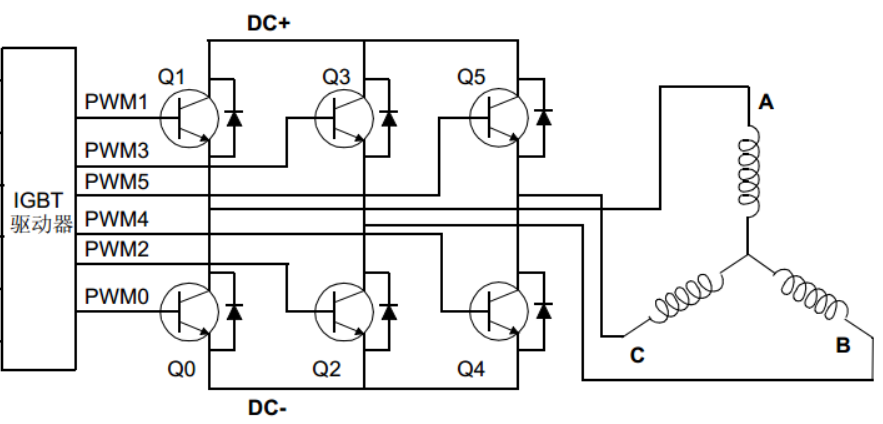

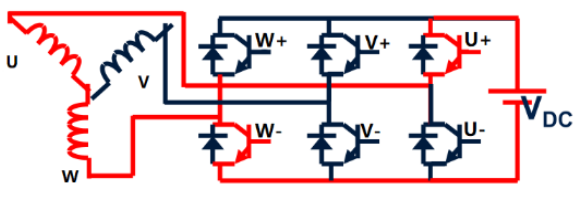

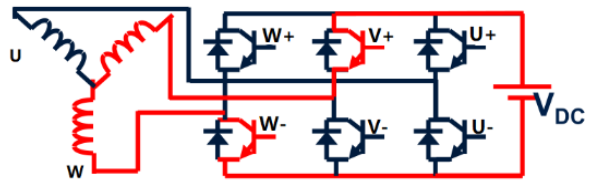

为了完成以上步骤,单片机的PWM是无法驱动电路的,所以需要专门的驱动芯片结合三相逆变驱动电路来驱动电机转动。

三相逆变电路:由三个半桥构成的电路, Q0与 Q1为一个半桥,Q2与 Q3以及 Q4与 Q5各自又为一个半桥,共三个半桥。这三个半桥各自控制对应的 A、 B、C 三相绕组。

所以只要控制三个半桥对应的“上桥臂导通”或者“下桥臂导通”就可以实现以上6步换向了,需要注意的是同侧半桥上下桥臂不可以同时导通,否则会短路把电机烧坏。

以下图就是通过三相逆变电路实现的6步换向:

1. U端接入正电压,W端接入负电压。

2. U端接入正电压,V端接入负电压。

3. W端接入正电压,V端接入负电压。

4. W端接入正电压,U端接入负电压。

5. V端接入正电压,U端接入负电压。

6. V端接入正电压,W端接入负电压。

搭建好驱动电路之后基本可实现无刷电机的开环转动。

四、开环换向时间的计算

以上知道六部换向原理,但是我们应该什么时候去换向?

1. 以下有三种方式

- 通过无刷电机的特性计算换向时间,当达到换向时间就进行换向。

- 通过霍尔传感器检测电角度进行换向(后续讲解)。

- 通过检测反电动势来检查过零点来进行换向(无感无刷)(后续讲解)。

开环控制的方式并没有实际上的作用,稳定性不足,但是对于无感无刷控制可提供开环启动过程,由于无感无刷是通过反电动势来进行闭环控制,其需要转动才能检测到明显的反电动势。

2. 换向时间的计算

换向时间通常是基于电机转子的转动速度和定子的极对数来计算的,换向时间的计算与以下因素有关:

- 电机的极对数(P)。

- 电机的转速(n)。

- 驱动信号的频率(f)。

换向的本质是改变电流方向,使定子产生新的磁场,以便转子能够继续按预定的方向转动。无刷电机的转速决定了换向发生的频率,即换向的时间间隔。换向频率(换向时间的倒数)与转速(RPM)密切相关。

换向周期:电机的每个极对在一周内需要换向一次。

对于一个有 PP 极对的电机来说,每分钟的换向次数是:

- fswap 是换向时间间隔(单位:秒)

- n 是电机转速(单位:RPM)

- P 是电机的极对数(单位:个极对)

计算换向时间间隔:将换向频率的倒数作为换向的时间间隔。

3. 换向时间的实例

假设有一个电机,其转速为3000 RPM,极对数为4,那么其换向时间间隔可以计算如下:

- 转速 n=3000RPM

- 极对数 P=4

换向时间间隔:

这意味着电机每0.08秒就进行一次换向。

注:上述计算的换向时间是稳定转速情况下的时间,实际是有启动过程,其换向时间应该是慢慢较小的。保守启动策略:初始换向时间设为理论值的1.5~2倍,避免失步,且初始PWM不能太大。

五、开环启动阶段换变化到开环稳定控制

换向时间需遵循阶梯递减规律动态调整,以实现平稳加速至开环稳定状态。具体变化策略如下:

1. 换向时间变化逻辑

以上述例子为例:

- (1)初始保守设定

启动初期换向时间 t0 设为理论值的 1.5~2倍,避免转子惯性导致失步。理论计算公式为:

初始值设为 0.12s~0.16s。

- (2)加速过程动态压缩

随转速上升,换向时间按 指数或线性规律递减:

- 分段加速策略:将加速过程分为3~5个速度段,每段独立配置递减率10;

- 递减公式:

,典型衰减系数

(每5~10ms压缩一次。

- 终点收敛:最终逼近理论换向时间 t理论。

2. 协同PWM占空比调整

换向时间压缩需与 PWM占空比递增 同步进行,确保转矩持续增长:

PWM占空比:阶梯式递增(如每5ms增加5%)。

换向时间间隔: 占空比提升后同步压缩时间间隔。

示例:初始占空比≤10%,加速末期增至目标值(如70%)

注:上面只是一种解决办法,也可采用其他方式。

有问题欢迎指出, thank you!