多系统集成前端困境:老旧工控设备与新型Web应用的兼容性突围方案

摘要

**

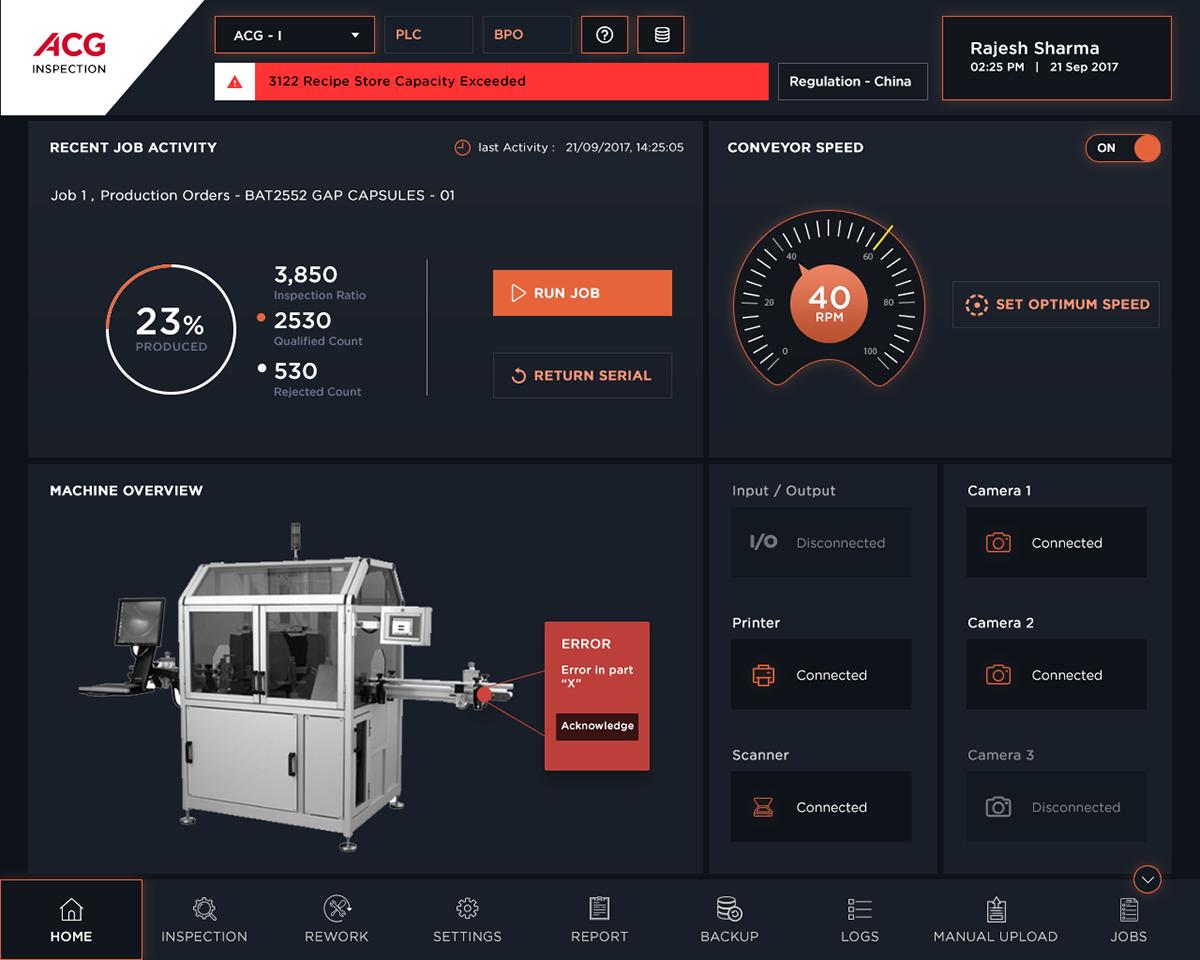

在工厂车间里,价值百万的老旧工控设备仍在稳定运转,可配套的新型 Web 管理应用却频频 “闹脾气”—— 屏幕花屏、操作卡顿,甚至直接罢工。一边是企业舍不得淘汰的 “生产老将”,一边是代表先进管理理念的 “数字新星”,二者为何难以 “和平共处”?当技术升级的浪潮撞上工业生产的现实需求,前端开发人员该如何打破兼容性壁垒?这场跨越新旧技术鸿沟的 “攻坚战”,藏着哪些破局妙招?本文将带您一探究竟,解锁老旧工控设备与新型 Web 应用的兼容密码。

一、多系统集成:工业数字化转型的 “甜蜜烦恼”

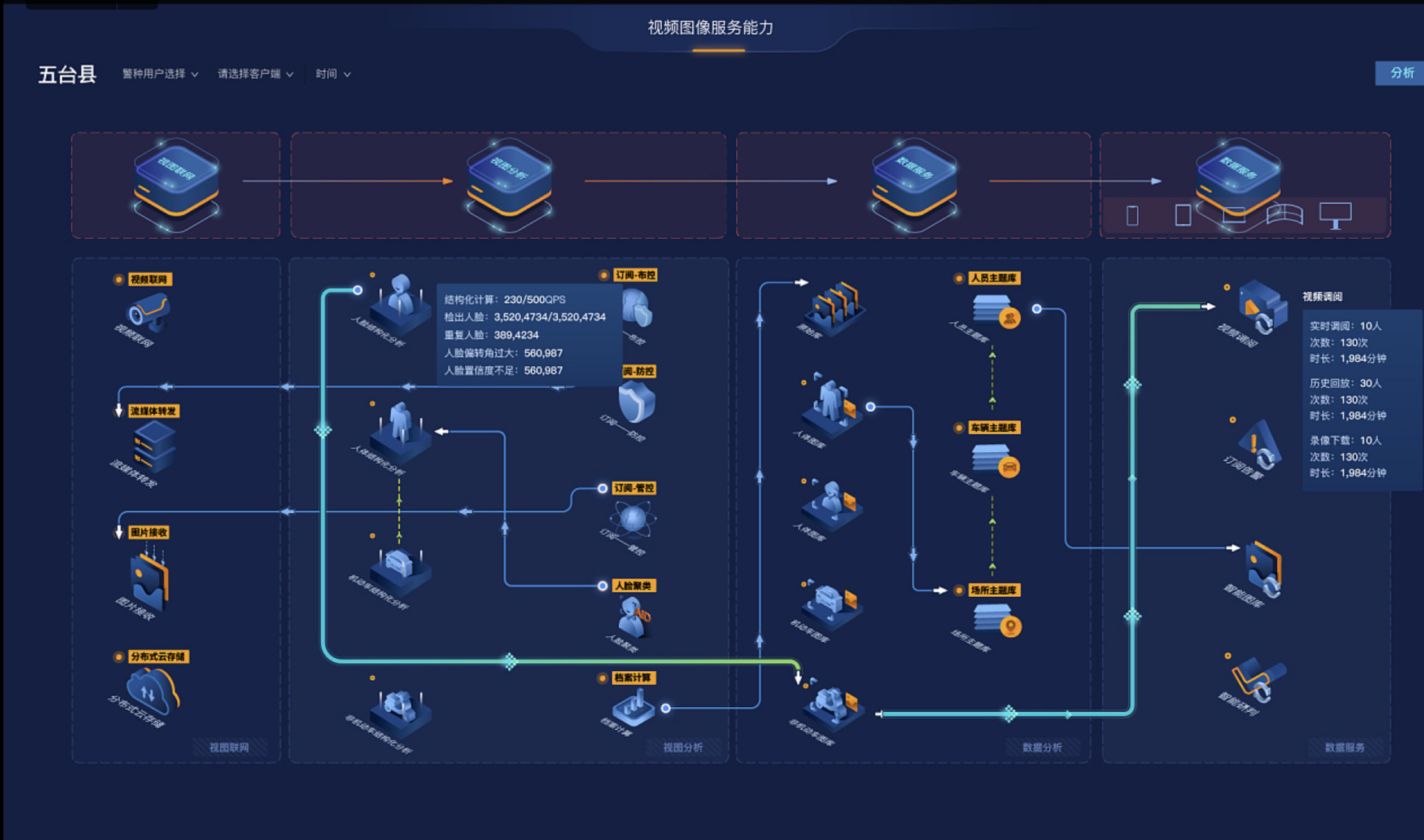

在工业领域,老旧工控设备就像是经验丰富的 “老师傅”,虽然服役多年,却依然坚守在生产一线,稳定可靠。而新型 Web 应用则如同掌握前沿技术的 “年轻专家”,能提供实时数据监测、智能决策分析等先进功能,助力企业实现数字化转型。但当企业尝试将二者集成时,问题接踵而至。

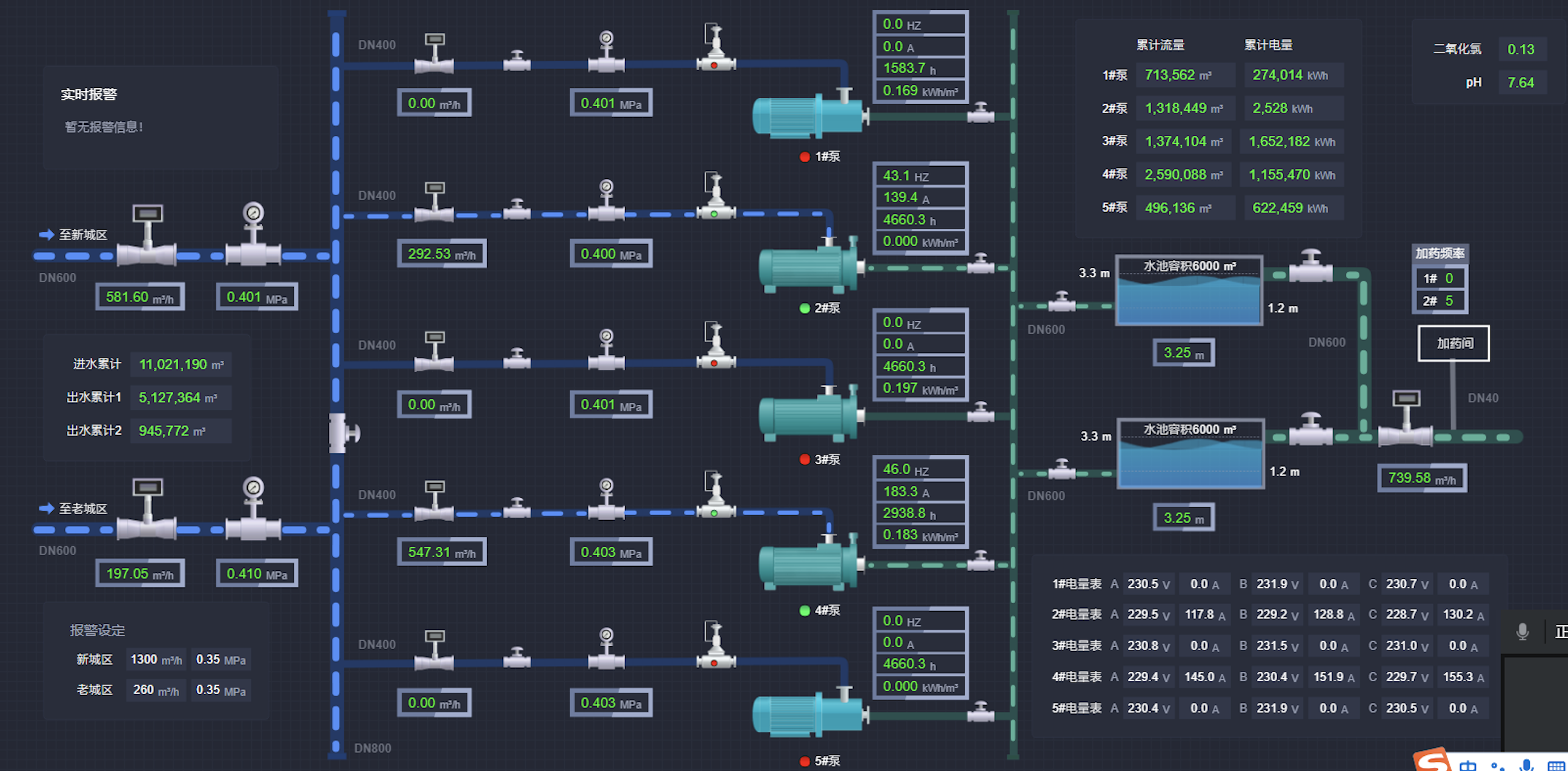

想象一下,让只会用老式按键手机的长辈去操作最新款的折叠屏智能手机,他们可能连开机都费劲。老旧工控设备也是如此,其硬件配置低、系统版本老旧,对新型 Web 应用采用的 HTML5、CSS3、JavaScript 等新技术支持有限。比如,某汽车制造厂引入 Web 应用监控生产线时,车间里 2010 年投产的工控机因不支持 WebGL 图形渲染,导致设备运行状态 3D 可视化界面无法正常显示,原本提升效率的数字化工具反而成了生产阻碍。

二、兼容性困境:三大矛盾根源深度剖析

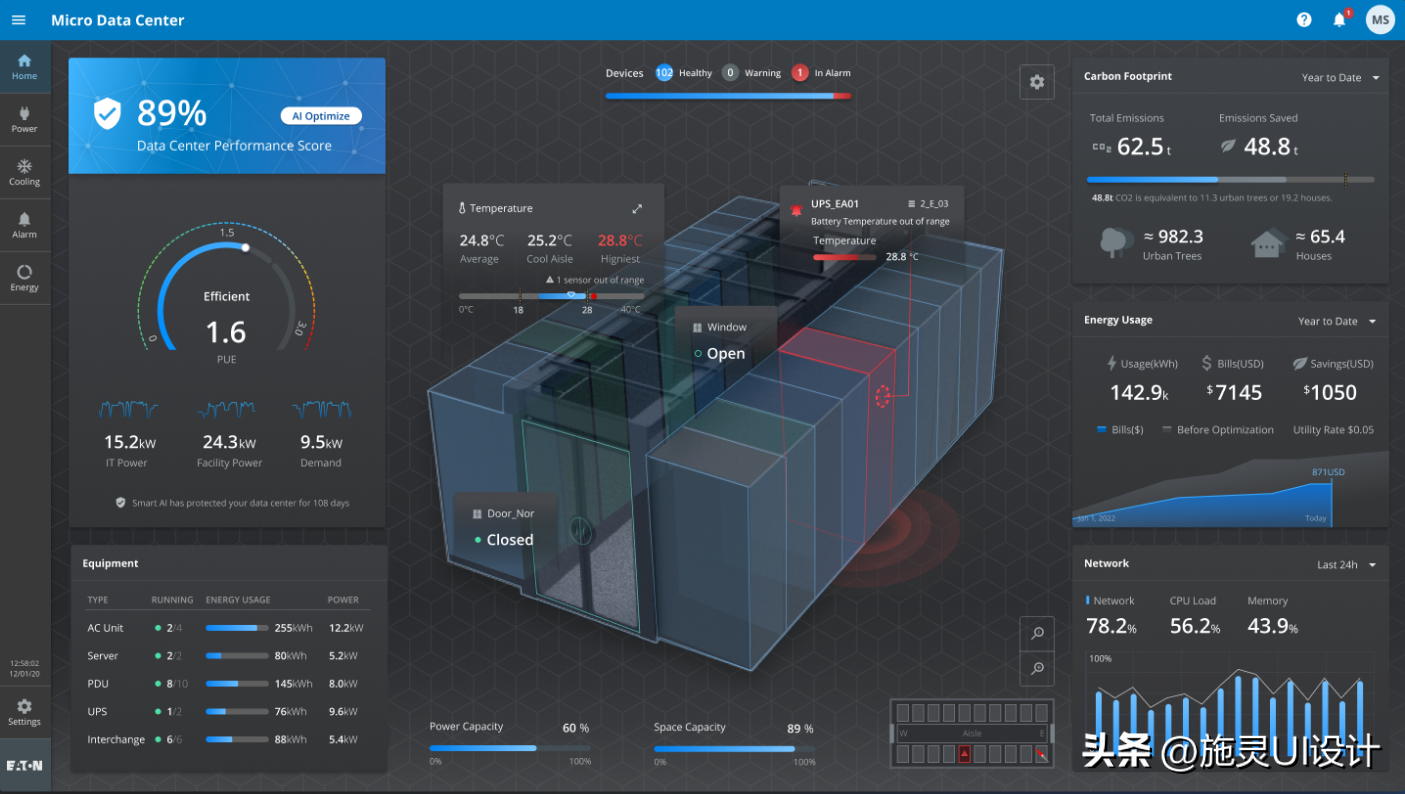

(一)硬件性能的 “代际差距”

老旧工控设备的硬件配置普遍较低,CPU 处理能力弱、内存容量小,难以支撑新型 Web 应用复杂的计算和渲染需求。以下表格对比了常见老旧工控设备与现代设备的硬件参数差异:

硬件参数 | 老旧工控设备 | 现代设备 |

CPU 主频 | 1.5GHz 左右 | 3.0GHz 及以上 |

内存容量 | 2GB 以下 | 8GB 及以上 |

显卡 | 集成显卡,不支持硬件加速 | 独立显卡,支持 GPU 加速 |

在这样的硬件条件下,加载包含大量动态图表、动画效果的 Web 应用,很容易出现卡顿甚至死机。

(二)系统与浏览器的 “版本鸿沟”

许多老旧工控设备仍在使用 Windows XP、Windows 7 等过时操作系统,这些系统自带的 IE 浏览器版本较低,对 HTML5 等新标准的支持存在缺陷。例如,IE8 浏览器不支持 CSS3 的 Flex 布局,导致 Web 应用的响应式界面无法正常显示,操作按钮错位、文字重叠,严重影响使用体验。

(三)通信协议的 “语言不通”

老旧工控设备通常采用 Modbus、Profibus 等传统工业通信协议,而新型 Web 应用多基于 HTTP/HTTPS 协议。不同协议之间的数据传输格式、交互方式差异巨大,就像说不同语言的人交流困难一样,设备与应用之间无法顺畅 “对话”,导致数据传输延迟、丢包,甚至无法连接。

三、兼容性突围:五大实用解决方案

(一)技术降级与渐进增强

对于老旧设备,采用 “技术降级” 策略,将新型 Web 应用的复杂功能简化。比如,把 3D 可视化界面降级为 2D 图表,用 CSS2 替代 CSS3 实现基础样式。同时,针对性能较好的设备,采用 “渐进增强”,逐步添加高级功能,实现不同设备的差异化适配。

(二)中间件 “翻译官”

部署中间件作为老旧工控设备与新型 Web 应用之间的 “翻译官”。中间件负责将传统工业协议转换为 Web 应用能识别的 HTTP 协议,同时优化数据格式,压缩传输内容。例如,通过 OPC UA 中间件,可将 Modbus 协议的数据转换为 JSON 格式,供 Web 应用调用,解决通信协议不兼容问题。

(三)容器化部署与虚拟环境

利用 Docker 容器技术,为老旧工控设备创建一个隔离的运行环境,在容器内安装适配的操作系统和浏览器版本。这样,即使设备本身的系统老旧,也能通过容器内的 “虚拟系统” 正常运行 Web 应用。同时,通过虚拟化技术,还能在同一台设备上模拟多个运行环境,分别适配不同版本的应用。

(四)边缘计算前置处理

在靠近老旧工控设备的位置部署边缘计算设备,将数据的预处理工作放在边缘端完成。例如,对设备采集的大量原始数据进行过滤、聚合,减少传输到 Web 应用的数据量,降低老旧设备的处理压力和网络传输负担,提升整体运行效率。

(五)定期维护与迭代升级

制定设备和应用的定期维护计划,对老旧工控设备进行硬件升级,如增加内存、更换固态硬盘;对 Web 应用进行持续迭代,优化代码性能,确保在不同设备上都能稳定运行。同时,建立兼容性问题反馈机制,及时解决新出现的兼容难题。

四、实战验证:某化工厂的成功转型之路

某化工厂拥有多台 2015 年前投产的工控设备,在引入新型 Web 生产管理应用后,设备出现频繁死机、数据传输延迟等问题。技术团队采用了上述多种方案进行改造:

首先,对 Web 应用进行技术降级,将复杂的工艺流程图从 3D 改为 2D 显示;部署 OPC UA 中间件,解决通信协议不兼容问题;利用 Docker 容器为每台工控设备创建专属运行环境,安装适配的浏览器和运行库;在车间部署边缘计算设备,对采集的数据进行实时处理。经过三个月的改造,设备故障率下降了 60%,Web 应用的操作响应速度提升了 3 倍,实现了老旧工控设备与新型 Web 应用的完美兼容。

总结

在工业数字化转型的进程中,老旧工控设备与新型 Web 应用的兼容性问题是企业必须跨越的难关。通过剖析硬件性能、系统版本、通信协议等矛盾根源,采用技术降级、中间件转换、容器化部署等五大实用方案,企业能够成功突围。某化工厂的案例也证明,只要找准方法,新旧技术完全可以实现 “握手言和”。面对多系统集成前端困境,掌握这些兼容性突围方案,就能为企业的数字化升级之路扫清障碍,释放更大的生产效能。