[硬件电路-55]:绝缘栅双极型晶体管(IGBT)的原理与应用

一、IGBT的原理:MOSFET与BJT的复合创新

IGBT(Insulated Gate Bipolar Transistor)是一种复合全控型电压驱动式功率半导体器件,其核心设计融合了MOSFET(金属氧化物半导体场效应晶体管)的高输入阻抗(但需要较高的导通电压)与BJT(双极结型晶体管)的低导通压降(但输入阻抗极低)特性,形成“电压控制+双极导电”的独特结构。

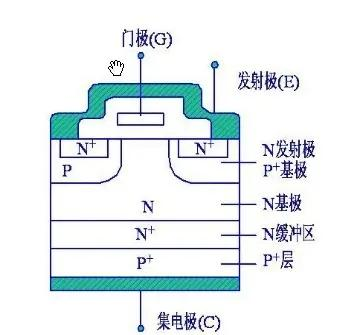

- 结构组成

IGBT由四层交替掺杂的半导体材料构成:- P+集电极区:提供空穴注入源;

- N-漂移区:承受高电压的关键区域,厚度和掺杂浓度决定器件耐压能力;

- P-body区:形成MOSFET的沟道结构;

- N+发射极区:提供电子注入源。

其等效电路可视为一个N沟道MOSFET驱动一个PNP双极晶体管,栅极(G)通过绝缘层(如SiO₂)控制MOSFET沟道的形成,进而控制PNP晶体管的基极电流。

- 工作原理

导通过程:

当栅极施加正电压(VGE > 阈值电压Vth)时,MOSFET沟道形成,电子从N+发射极注入N-漂移区,同时P+集电极向N-区注入空穴。电子与空穴的复合导致N-区电导率显著提升(电导调制效应),电阻大幅降低(电压确定的情况下,电阻越大,电流越小),从而实现大电流导通!!!!- 关断过程:

栅极电压归零后,MOSFET沟道消失,残余载流子(电子与空穴)通过复合或抽取迅速消失,电流终止。 - 关键特性:

- 电压控制:仅需栅极电压信号即可控制导通/关断,驱动功率低;

- 低导通压降:电导调制效应使N-区电阻远低于纯MOSFET(MOSFET用于数字电路),导通损耗接近BJT水平(BJT适合模拟电路);IGBT适合大功率电力电子!!!

- 高开关速度:虽略慢于MOSFET,但远快于传统BJT,可工作于千赫兹至兆赫兹频率范围。

- 技术演进

从穿通型(PT)到场截止型(FS),IGBT通过优化N-漂移区掺杂分布和厚度,显著降低导通损耗与开关损耗。例如,第五代场截止技术将沟槽间距缩小至1.6微米,功率密度提升30%,芯片厚度减薄至110微米(1200V截止电压),总体损耗降低20%以上。

二、IGBT的应用:电力电子领域的“CPU”

IGBT凭借其高压、大电流、高速开关和低损耗特性,成为能源变换与传输的核心器件,广泛应用于以下领域:

- 新能源发电

- 光伏逆变器:将直流电转换为交流电并网,IGBT的高效率(>98%)和可靠性(MTBF>10万小时)显著提升光伏系统发电量;

- 风电变流器:在双馈式或直驱式风力发电系统中,IGBT实现变速恒频控制,适应风速波动,提升风能捕获效率。

- 新能源汽车

- 电机驱动:IGBT模块(如650V/400A)构成逆变器核心,将直流电池电压转换为三相交流电驱动电机,支持车辆加速、爬坡等高负载场景;

- 车载充电机(OBC):实现交流充电桩到直流电池的能量转换,IGBT的高开关频率(>50kHz)缩小电感、电容体积,提升系统功率密度。

- 工业控制

- 变频器:在电梯、空调、机床等设备中,IGBT通过调节输出电压频率实现电机调速,节能效果达30%-50%;

- 感应加热:利用IGBT高频开关特性产生交变磁场,实现金属无接触加热,应用于熔炼、热处理等工艺。

- 轨道交通

- 牵引变流器:在高铁、地铁中,IGBT模块(如3300V/1200A)将接触网直流电转换为三相交流电驱动牵引电机,支持列车高速运行(>300km/h);

- 辅助电源:为照明、空调等系统提供稳定交流电,IGBT的高可靠性(抗振动、宽温度范围)保障列车安全运行。

- 智能电网

- 柔性直流输电(VSC-HVDC):IGBT构成换流阀核心,实现直流电与交流电的灵活转换,提升电网对可再生能源的消纳能力;

- 静止无功补偿器(SVG):通过IGBT快速调节无功功率,稳定电网电压,改善电能质量。

三、IGBT的核心优势与挑战

- 优势

- 高效节能:低导通压降(1.5-3V)与高开关速度(10-40kHz)显著降低系统损耗,提升能源利用效率;

- 高功率密度:第五代技术将功率密度提升至500kW/L以上,缩小设备体积,降低系统成本;

- 宽安全工作区:支持短路承受能力(>10μs)与过载能力(2倍额定电流,10秒),提升系统可靠性。

- 挑战

- 热管理:高功率密度导致局部过热,需优化散热结构(如Pin-Fin散热器)或引入自冷却材料(如氮化铝);

- 短沟道效应:随着芯片尺寸缩小至纳米级,栅极对沟道的控制能力减弱,需通过超结(Superjunction)技术或碳化硅(SiC)材料抑制漏电流;

- 成本压力:SiC-IGBT虽性能优异,但材料成本是硅基的3-5倍,需通过规模化生产降低成本。

四、未来展望

随着“双碳”目标推进,IGBT需求将持续增长。预计到2030年,全球IGBT市场规模将突破100亿美元,年复合增长率达8%。技术方向将聚焦:

- 材料创新:碳化硅(SiC)与氮化镓(GaN)材料的应用,将IGBT工作频率提升至MHz级,损耗降低50%以上;

- 结构优化:第七代微沟槽技术通过缩小栅极间距(<1μm)和优化电场分布,进一步提升功率密度与可靠性;

- 集成化:将IGBT与二极管、驱动电路、保护功能集成于单一模块(如IPM),简化系统设计,提升应用灵活性。

IGBT作为电力电子领域的核心器件,正通过技术创新持续推动能源革命与产业升级,其发展前景值得期待。