《人形机器人的觉醒:技术革命与碳基未来》——电子皮肤技术路线:压阻式电子皮肤及Stanford可拉伸纳米线网格

目录:

一、压阻式电子皮肤的组成结构和工作原理

二、压阻式电子皮肤性能特征及在机器人上应用的比较优势和不足

三、压阻式电子皮肤材料技术进展和限制及理想材料

四、Stanford大学的可拉伸纳米线网格电子皮肤

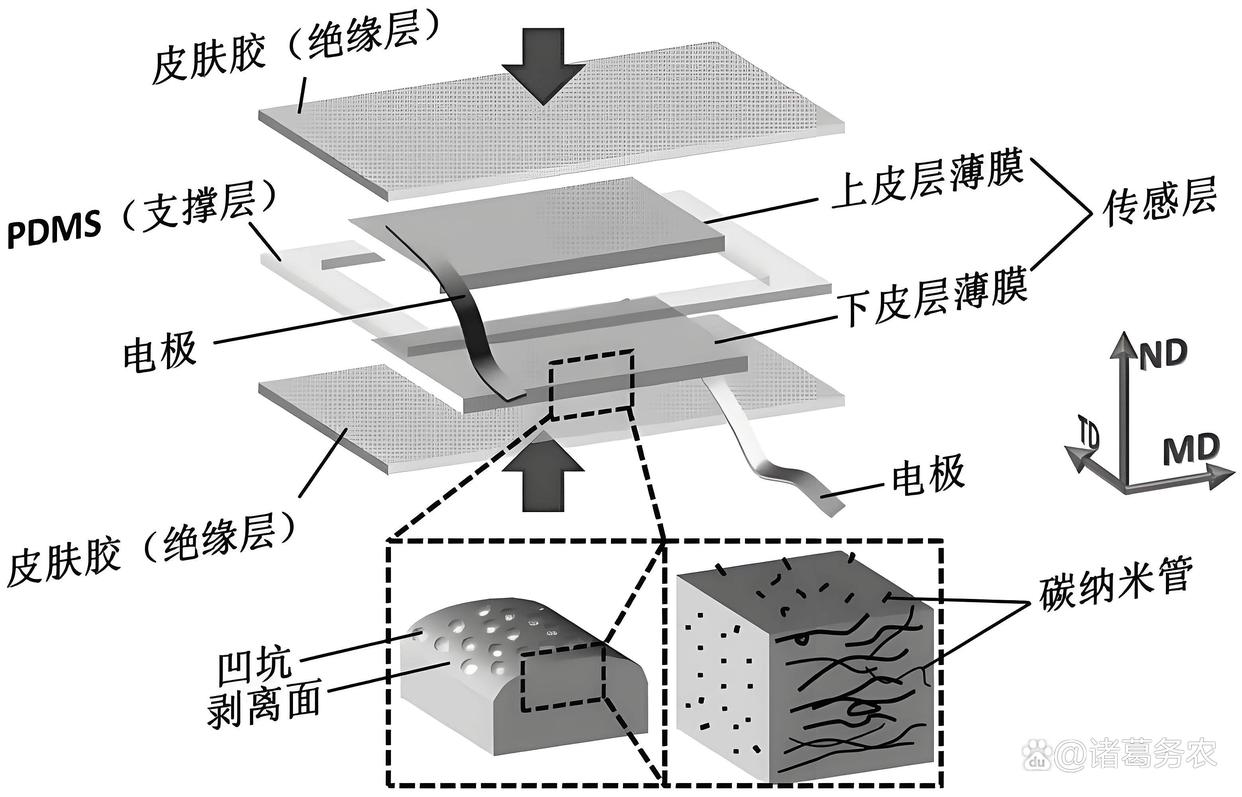

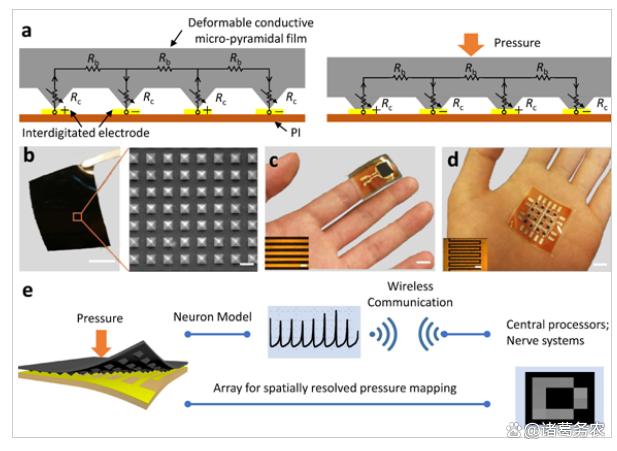

一种具有凹坑结构的压阻式电子皮肤

一、压阻式电子皮肤组成结构和工作原理

核心概念:压阻式电子皮肤的核心基于压阻效应:某些材料的电阻会随着施加在其上的机械应力(压力、拉伸、弯曲等)而改变。通过测量电阻的变化,就可以感知压力的大小和分布。

(一) 组成

压阻式电子皮肤通常由以下几个关键部分组成:

1. 柔性基底:

作用: 提供结构支撑,使电子皮肤能够贴合机器人复杂或弯曲的表面。

材料: 聚二甲基硅氧烷、聚酰亚胺、聚对苯二甲酸乙二醇酯、聚氨酯、纺织物等。要求具有良好的柔韧性、生物相容性(可选)、化学稳定性和可加工性。

2. 压阻传感层:

压阻传感层是压阻传式电子皮肤的核心功能层,其电阻值随施加的压力而变化。负责将机械刺激(压力)转换为电信号(电阻变化)。 可用于压阻传感层的材料呈现多样化,是决定电子皮肤性的关键因素:

导电复合材料: 最常见的形式。由绝缘的弹性聚合物基体中填充导电填料构成。基体常采用 PDMS、Ecoflex、聚氨酯、橡胶等,提供弹性和形变能力;填料有碳黑、碳纳米管、石墨烯、金属纳米颗粒、金属纳米线、导电聚合物等,提供导电通路。当材料受压时,填料颗粒之间的距离减小或接触点增多,形成更多的导电通路,导致整体电阻下降。

半导体材料: 如硅(通常用于刚性MEMS传感器,柔性化需特殊工艺)、金属氧化物半导体等。其晶格结构在应力下变形,导致载流子迁移率变化,从而改变电阻(压阻系数)。

织物/纤维基材料: 将导电纤维或涂层集成到织物结构中,利用纤维接触状态变化或涂层形变引起电阻变化。

3. 电极层:

作用: 与压阻传感层接触,用于施加激励电压/电流并读取传感层的电阻信号。需要与压阻层形成良好且稳定的电接触。

材料: 柔性导电材料,如金属薄膜、导电聚合物、导电油墨、金属网格、碳基材料等。通常被图案化成特定的阵列结构。

4. 保护层/封装层:

作用: 保护内部传感结构和电极免受环境因素影响(如湿气、灰尘、化学腐蚀、机械磨损),同时将外部压力有效地传递到传感层。有时也起到绝缘隔离的作用。

材料: 与柔性基底类似的材料,如PDMS、聚氨酯、硅胶、聚酰亚胺薄膜等。要求具有良好的透压性、耐磨性和环境稳定性。

5. 互连与接口:

作用: 将电极阵列的信号引出,连接到外部的信号调理和数据处理电路。

材料/结构: 柔性印刷电路板、导电走线、连接器等。

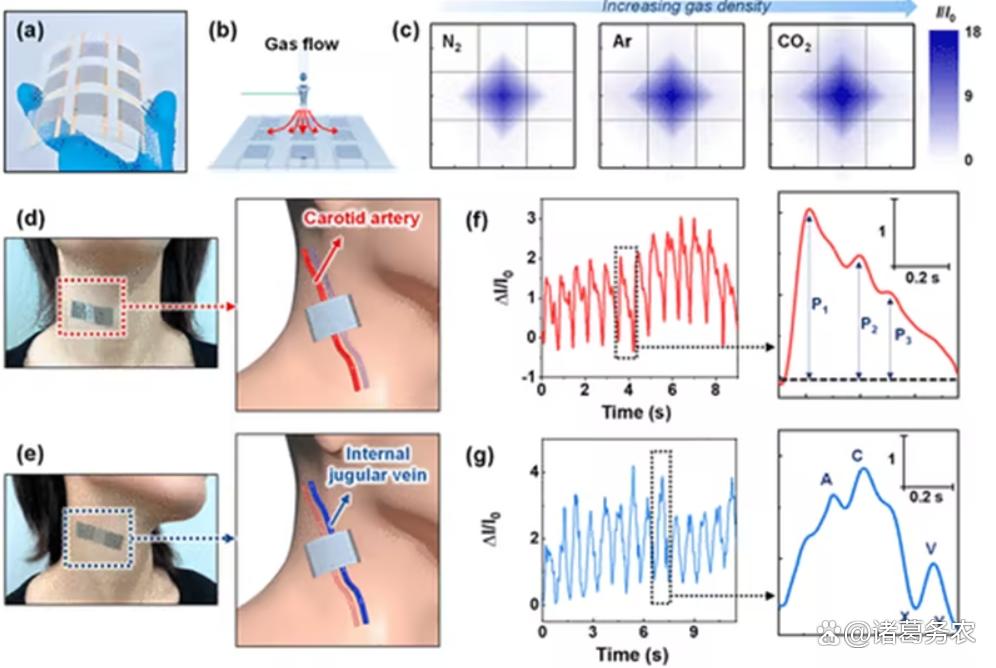

电子皮肤气体传感器和脉搏压力传感器

(二)结构

压阻式电子皮肤的典型结构是多层堆叠,常见形式有:

1. 三明治结构:

最常见。 由保护层、上电极层、压阻传感层、下电极层、柔性基底依次堆叠而成。上、下电极层通常被图案化成相互交叉或平行的阵列,每个交叉点或单元构成一个独立的压力传感像素。

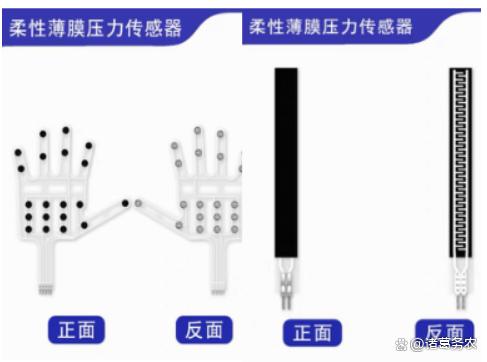

2. 点阵结构:

独立的压阻传感单元(点)被规则地排布在柔性基底上。每个单元有自己的电极和压阻材料,通过柔性导线连接到外部电路。优点是可实现更高的空间分辨率,但布线更复杂。

3. 分布式结构:

使用连续的压阻传感材料覆盖一个区域,电极以特定模式(如梳状电极、叉指电极)布置在传感层上或传感层两侧。压力施加位置通过测量不同电极对之间的电阻变化来定位和量化(需要复杂的算法)。空间分辨率相对较低。

4. 多层/异质结构:

为了感知多维力(如法向压力+切向力)或提高性能,可能包含多层不同取向或不同传感机制的压阻层。将压阻层与电容层、压电层等集成,实现多模态感知。

5. 曲面/共形结构:

设计或制造时直接形成曲面形状,以适应特定机器人部位(如手指、关节)的表面。

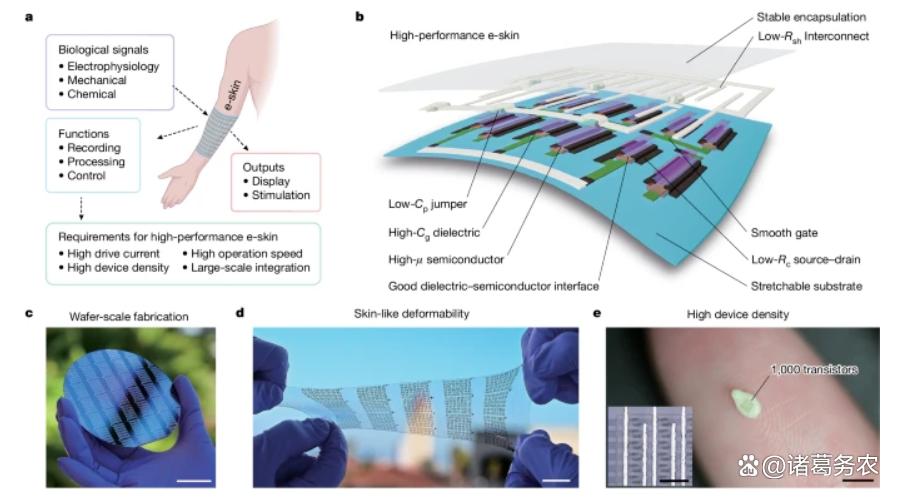

本质上可拉伸的高性能皮肤电子产品

(三)工作原理

压阻式电子皮肤的工作原理可以概括为:压力 -> 形变 -> 电阻变化 -> 电信号 -> 压力信息。具体步骤如下:

1. 施加压力:

当外部压力施加在电子皮肤的保护层上时,压力通过保护层传递到下方的压阻传感层。

2. 传感层形变:

压阻传感层(通常是弹性复合材料或柔性半导体)在压力作用下发生局部微观形变。

3. 电阻变化(压阻效应):

对于导电复合材料:形变导致材料内部的导电填料颗粒之间距离缩短、接触点数量增加或接触面积增大。这使得电子在填料网络中流动的路径更多、阻力更小,表现为整体电阻下降。电阻变化量通常与施加的压力大小相关(通常是非线性关系)。

对于半导体材料:应力导致晶格变形,改变了载流子(电子或空穴)的迁移率,从而引起电阻变化。电阻可能增大或减小,取决于材料类型和应力方向。

柔性薄膜压力传感器(商品)

4. 电信号读取:

外部电路(通常是恒压源或恒流源)通过电极层向压阻传感单元施加一个小的激励信号(电压或电流)。测量流经传感单元的电流(若施加恒压)或电压降(若施加恒流)。由于压力引起电阻变化,测得的电流或电压也会相应变化。对于阵列结构,通过行/列扫描或多路复用器依次读取每个传感单元的信号。

5. 信号调理与处理:

测得的原始电信号通常很微弱,需要经过放大。可能需要进行滤波以去除噪声。

通过模数转换将模拟信号转换为数字信号。使用校准数据和算法将电阻/电压/电流的变化量转换为压力值。校准是至关重要的,因为压阻响应通常是非线性的,且可能受温度、滞后效应影响。对于阵列传感器,处理单元会生成一个压力分布图。

6. 输出:

处理后的压力信息(单点压力值或压力分布图)被输出给机器人的控制系统,用于实现精细抓取、物体识别、人机交互安全控制、触觉反馈等功能。

(四)总结关键点:

核心: 利用压阻效应将压力转换为电阻变化。

组成: 柔性基底 + 压阻传感层 + 电极层 + 保护层 + 互连。

结构: 多为多层堆叠(三明治),阵列化以实现空间分辨。

工作流程: 压力 -> 传感层形变 -> 电阻变化 -> 电信号测量 -> 信号调理 -> 数字化处理 -> 压力信息输出。

优点 (机器人应用): 结构相对简单、成本较低、易于大面积制备和阵列化、功耗低、可测量静态压力。

挑战 (机器人应用): 响应非线性、滞后、蠕变、温度敏感性、空间分辨率与灵敏度的权衡、多层多维力感知的复杂性、长期稳定性与耐久性。

压阻式电子皮肤因其原理简单、易于制造和集成,是机器人触觉传感领域非常主流和有前景的技术路线之一。

多层电子皮肤的示意图

二、压阻式电子皮肤性能特征及在机器人上应用的比较优势和不足

压阻式电子皮肤作为人形机器人触觉感知的核心技术之一,近年来在灵敏度、响应范围和集成度等方面取得显著突破,但其产业化应用仍面临稳定性、多维感知等挑战。

(一)性能特征与技术参数

1. 灵敏度与检测范围

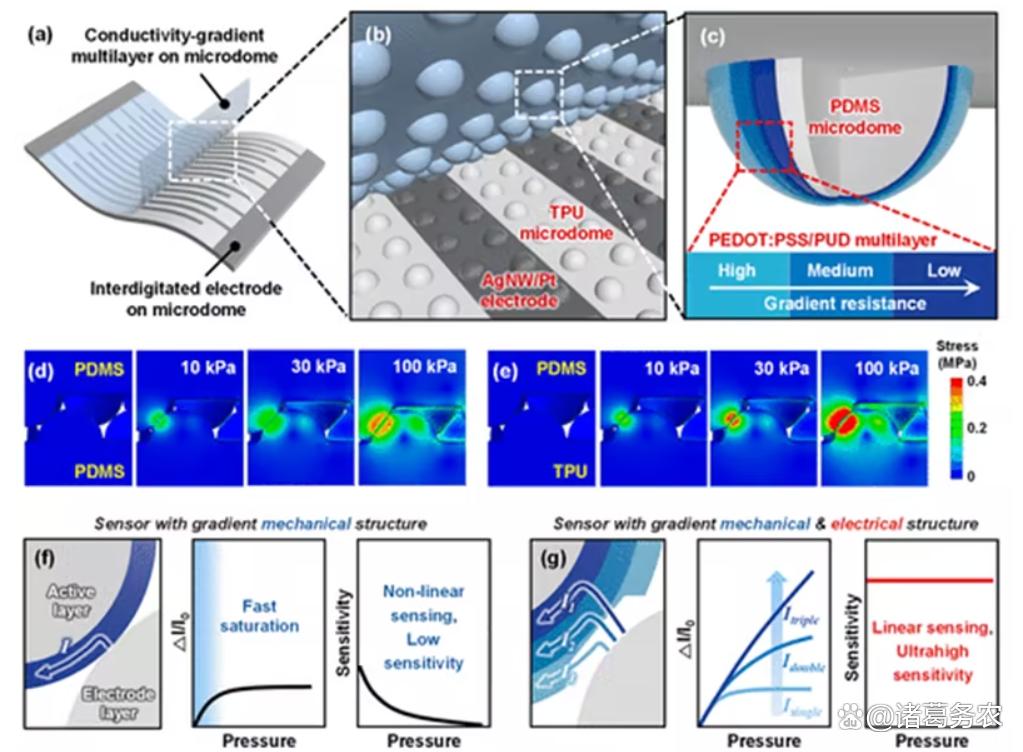

超高灵敏度:韩国研究团队通过梯度电导率设计(三层PEDOT:PSS/PUD活性层)和互锁微球结构,实现灵敏度达3.8×10⁵ kPa⁻¹,最小可检测压力低至0.025 Pa。

宽线性响应:西南交通大学受皮肤汗毛启发设计的二级放大微结构传感器,灵敏度达461 kPa⁻¹,响应范围达310 kPa,远超常规均一结构。

快速响应:梯度电导率设计的响应时间仅0.016 ms,水牛城大学的电子织物响应时间为0.76–38 ms,接近人类触觉受体(1–50 ms)。

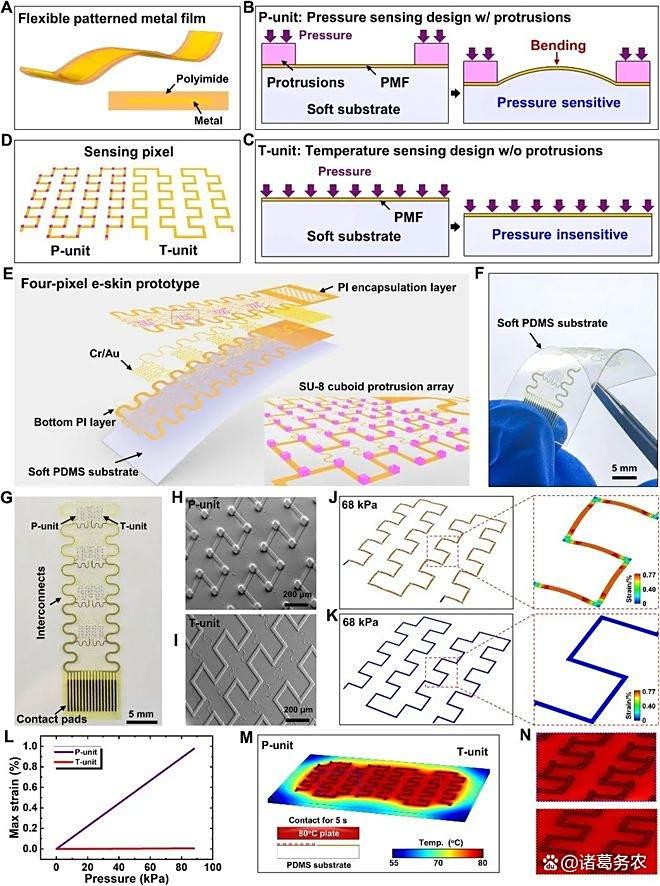

电子皮肤原型的多功能传感和布局机制

2. 耐用性与稳定性

浙江大学的图案化金属薄膜(PMF)电子皮肤在10,000次循环测试后性能无衰减。

但薄膜式传感器普遍存在顶层保护层易老化问题,多次触摸后灵敏度下降,限制其在灵巧手上的应用。

3. 多维感知能力

多数压阻式传感器仅能检测法向压力,而复旦大学的“视触觉传感器”融合视觉与触觉,可感知切向力和扭转力,灵敏度达人类的10倍。

多伦多大学的网格状压阻皮肤通过电阻抗成像(EIT)实现多点触控压力分布重建,精度达±5%。

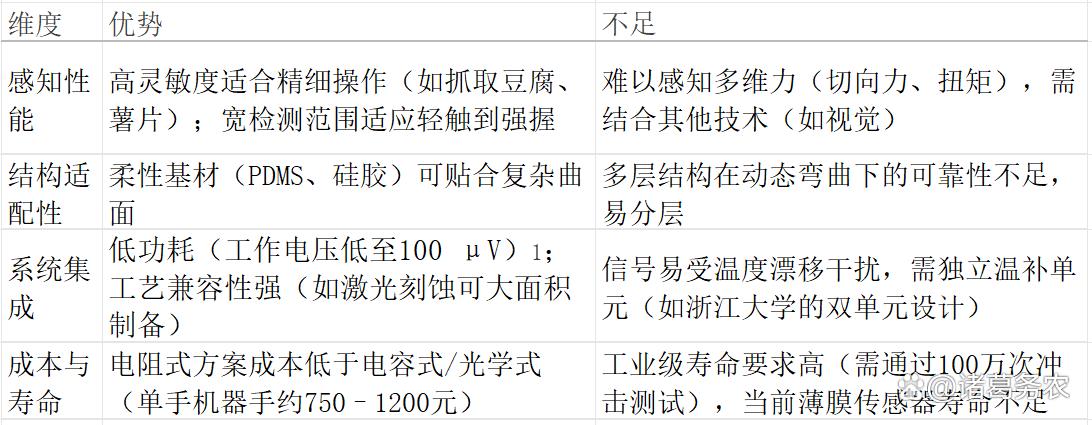

(二)人形机器人领域的应用优势与不足

压阻式电子皮肤应用于机器人优势与不足

(三)技术进展与创新方向

1. 仿生结构设计

梯度电导率+微凸起:通过电导率梯度结构和互锁微球,将应力集中于接触点,灵敏度提升177倍以上。

汗毛仿生微结构:西南交大利用激光刻蚀制备高低不一的微柱,模拟汗毛的二级刺激响应机制。

2. 多模态传感集成

浙江大学在PMF传感器中集成压力与温度单元,通过算法解耦信号,实现80 kPa压力与60°C温度的同步检测。水牛城大学的电子织物基于摩擦伏特效应,同时感知压力与滑动,实现动态抓握调整。

3. 制造工艺突破

激光刻蚀微加工:取代传统光刻,实现微结构参数(高度/间距)的快速调控,降低成本。

网格化3D打印:多伦多大学将碳黑/硅胶复合材料嵌入弹性基底,提升可拉伸性与贴合度。

人造类汗毛微观结构

(四)未来趋势

1. 多模态融合

结合视觉(如复旦方案)、温度、湿度传感,构建类皮肤的综合感知网络。特斯拉等企业正扩大电阻式传感器的覆盖区域(指腹、手掌),提升数据维度。

2. 智能化集成

嵌入强化学习算法,如水牛城大学计划利用AI优化抓取控制策略;帕西尼方案通过霍尔传感器实现三维力感知,但成本较高。

3. 材料与封装创新

开发高稳定性封装材料(如水凝胶硅胶)解决积灰、油污导致的信号失真;贵金属导线(银/镀金)仍是高密度集成的刚需。

4. 工业级可靠性验证

建立统一测试标准(如折痕寿命、滚压测试),推动面板厂(如京东方)介入量产,解决跨学科工程难题。

(五)小结

压阻式电子皮肤凭借高灵敏度、宽响应范围和低成本优势,已成为人形机器人触觉主流方案,但信号稳定性、多维感知及寿命仍是产业化瓶颈。未来将通过仿生结构优化、多模态融合及AI驱动,逐步逼近人类皮肤的感知能力,推动机器人精细化操作与安全人机协作的突破。

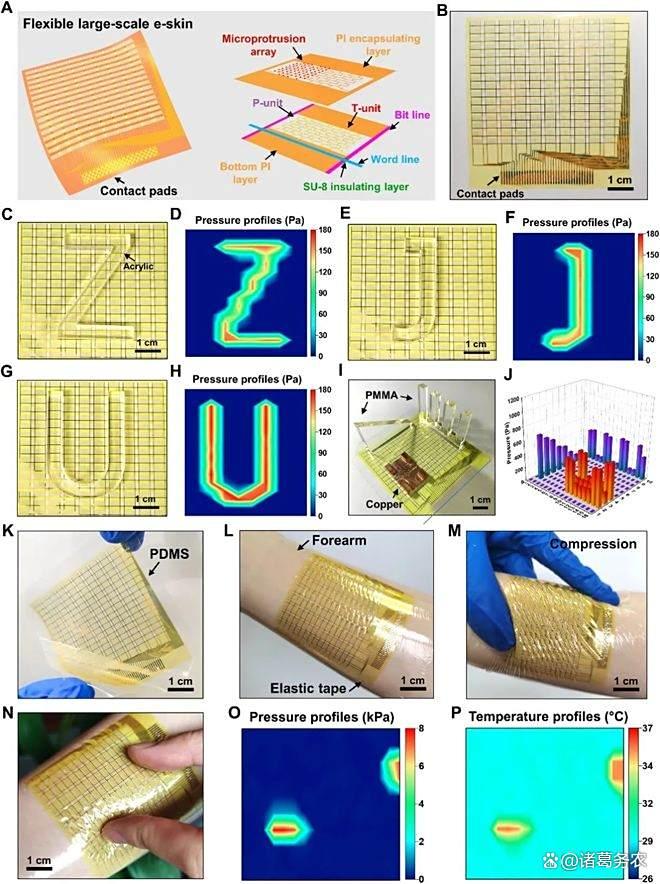

灵活大型电子皮肤(压力和温度监测)

三、压阻式电子皮肤材料技术进展和限制及理想材料

(一)压阻式电子皮肤对材料技术的核心要求

1. 电学性能

高灵敏度:需在宽压力范围内(0.1 Pa–100 kPa)实现电阻的显著变化,例如梯度导电结构灵敏度需达>10⁵ kPa⁻¹;

宽检测范围:兼顾微小压力(如脉搏波0.08 Pa)与强压力(如抓握>50 kPa)的线性响应;

快速响应/恢复:响应时间需<10 ms,接近人体触觉受体(1–50 ms);

低功耗:工作电压需≤100 μV,以适配可穿戴设备。

2. 机械性能

柔性/可拉伸性:弯曲半径≤2 mm,拉伸率>50%,贴合人体或机器人曲面;

弹性恢复:压缩形变95%后可完全回弹,循环寿命>10,000次;

轻量化与超薄:厚度≤500 nm,面密度<5 μg/mm²,避免佩戴负担。

3. 物理化学特性

透气/透湿性:透湿率>2000 g·m⁻²·d⁻¹,防止皮肤长期覆盖引发炎症;

生物相容性:材料无毒且可降解(如聚己内酯、甲壳素),避免生物排斥;

环境稳定性:耐温湿度变化、抗酸碱腐蚀,在汗液等复杂环境中保持性能。

4. 制造工艺

结构可控性:微结构(如褶皱、金字塔阵列)尺寸精度需达微米级;

规模化兼容:支持溶液加工(如静电纺丝、真空抽滤),降低成本。

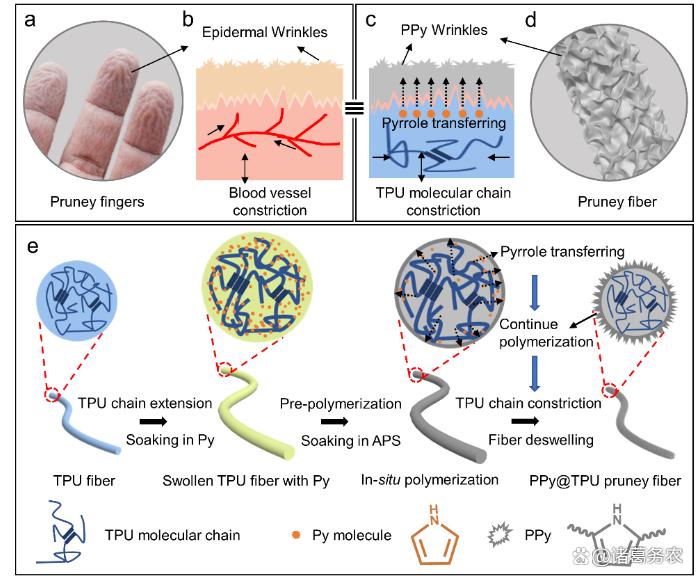

手指“泡水起皱”仿真高灵敏压阻纤维

(二)现有材料技术的不足与瓶颈

1. 灵敏度与检测范围的平衡难题

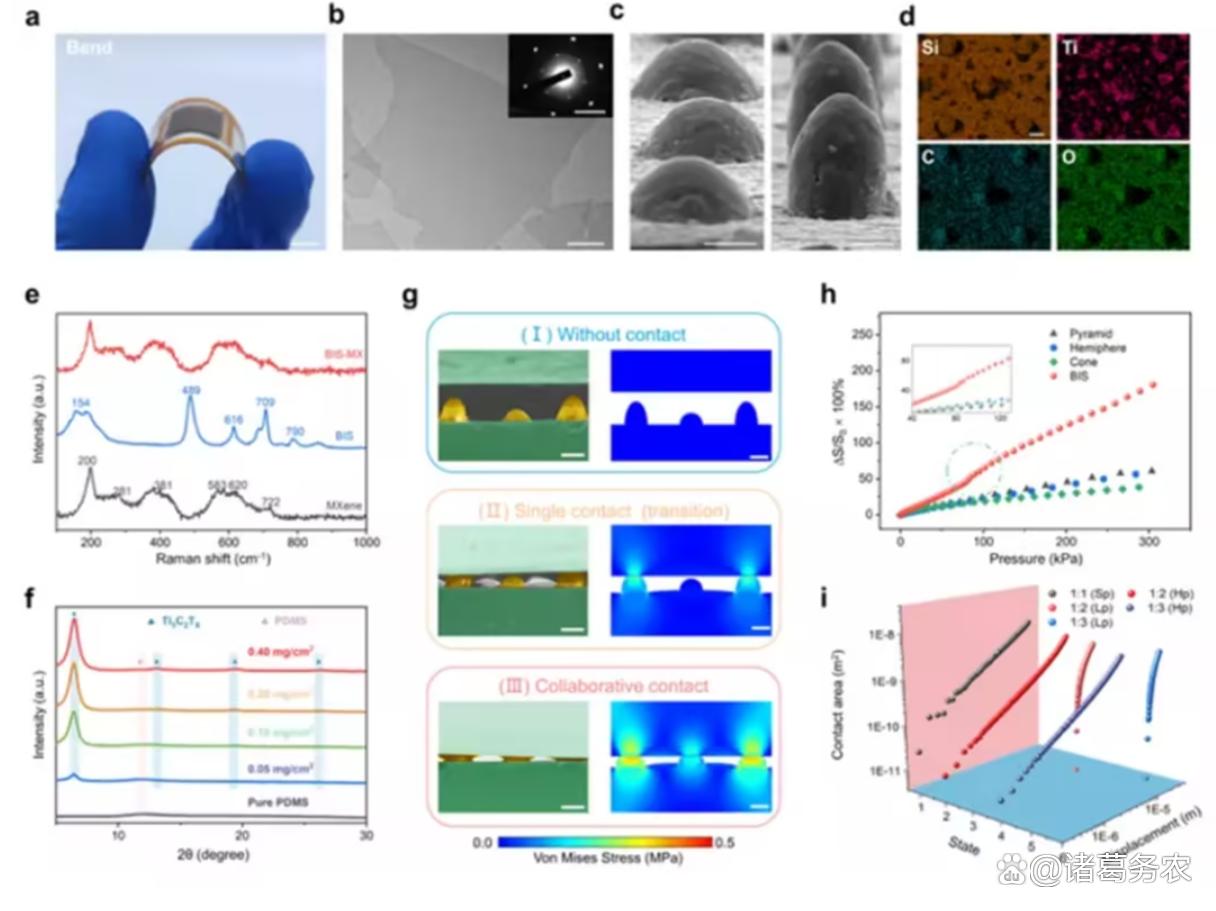

微结构设计(如互锁微球)虽可提升灵敏度(如3.8×10⁵ kPa⁻¹),但高压区易饱和,线性范围受限;多孔材料(如碳纳米纤维泡沫)虽拓宽检测范围,但灵敏度常<2 kPa⁻¹。

2. 结构耐久性不足

褶皱/微金字塔结构在动态弯曲下易分层或永久形变,循环寿命仅千次级(理想需>10万次);纳米导电层(如MXene/AgNWs)与柔性基底(PDMS)界面结合弱,反复压缩后导电网络断裂。

3. 多维感知能力有限

多数压阻材料仅响应法向压力,难以检测切向力/扭矩,需额外集成其他传感机制(如视觉融合)。

4. 信号稳定性与干扰

温度漂移导致电阻基线偏移,需独立温补单元(如双电极设计),增加系统复杂度;湿度影响亲水性材料(如MXene),导致电导率波动。

5. 生物相容性与环境友好性缺失

常用PDMS不可降解,废弃后造成电子垃圾;金属纳米材料(如AgNWs)存在生物毒性风险。

6. 透气性与集成度的矛盾

厚膜多孔结构(>1 mm)透气性好但难以高密度集成,超薄膜(<500 nm)易牺牲透湿性。

柔性类皮肤压力传感器实物和示意图

(三)理想材料的关键性能特征

1. 仿生多级结构设计

梯度电导/模量:如外层低电导高弹性(响应微小压力)、内层高电导高刚性(承载高压),实现宽范围线性响应;

多尺度微纳拓扑:微米山脊+纳米褶皱(如甲壳素/SCNT薄膜),提升接触点密度与灵敏度(1.75 kPa⁻¹)。

2. 智能复合导电体系

动态导电网络:脆性填料(如纤维素纳米晶)引入可控断裂点,受压时电阻阶跃变化,灵敏度提升2.5倍;

多材料协同:MXene/AgNWs复合薄膜兼顾高导电性(4.9×10⁴ S·m⁻¹)与机械韧性。

3. 环境自适应特性

自愈合能力:动态共价键(如Diels-Alder键)修复微裂纹,延长寿命;

疏水/抗菌表面:仿生疏水结构(如碳纳米纤维)抵御汗液与微生物。

4. 绿色可降解基体

生物高分子基底:聚己内酯(PCL)、甲壳素等可降解材料替代PDMS,降解产物为CO₂/H₂O;

无金属导电体系:磺化碳纳米管(SCNTs)或导电聚合物(PEDOT:PSS),避免生物毒性。

5. 多模态集成潜力

异质异构集成:压阻层与温度/湿度传感单元垂直堆叠(如Mo₂S₃纳米网+硅胶膜),实现多维信号解耦。

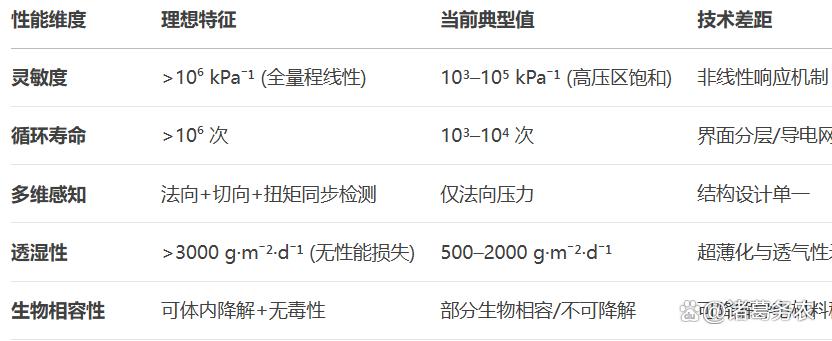

6. 理想材料性能与现状对比

压阻式电子皮肤理想材料性能与现状对比

(四)未来突破方向

1. 跨尺度结构精准调控

利用激光刻蚀/3D打印技术定制梯度微结构,结合AI仿真优化应力分布。

2. 动态界面强化技术

开发分子级粘合层(如硅烷偶联剂),增强纳米导电材料与基底界面结合力。

3. 智能材料系统

引入刺激响应水凝胶,实现湿度自调节与信号稳定性协同。

4. 仿生多模态融合

模仿皮肤汗毛机制(如二级微柱结构),同步感知压力与气流。

微金字塔结构导电复合材料柔性传感器

5. 总结

压阻式电子皮肤的材料技术核心矛盾在于:高灵敏度、宽量程、强鲁棒性、生物友好的不可兼得。未来理想材料需融合“梯度导电-仿生微纳-可降解基体”三位一体设计,突破现有多孔结构低灵敏、微结构易老化、生物相容性差等瓶颈。随着MXene/甲壳素等新型复合材料、激光微加工技术的成熟,兼具类皮肤感知与环境适应性的电子皮肤有望在5–10年内实现产业化突破。

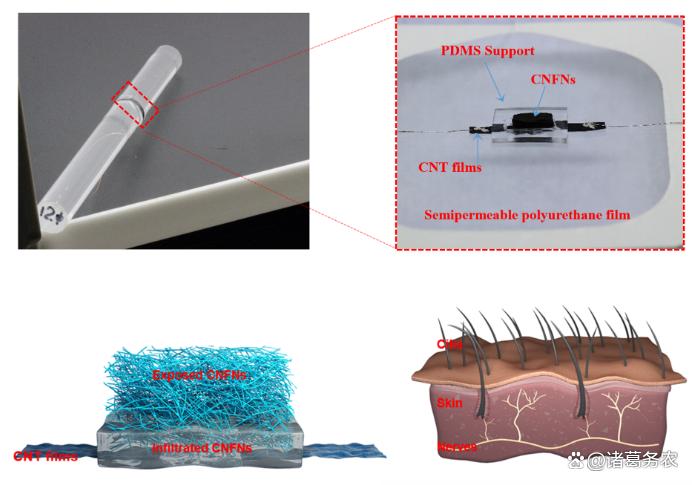

四、Stanford大学的可拉伸纳米线网格

斯坦福大学在可拉伸纳米线网格领域的研究为压阻式电子皮肤提供了核心技术支撑,其创新点涵盖材料设计、制备工艺、结构优化及系统集成。

(一)核心结构与技术原理

1. 网格拓扑设计

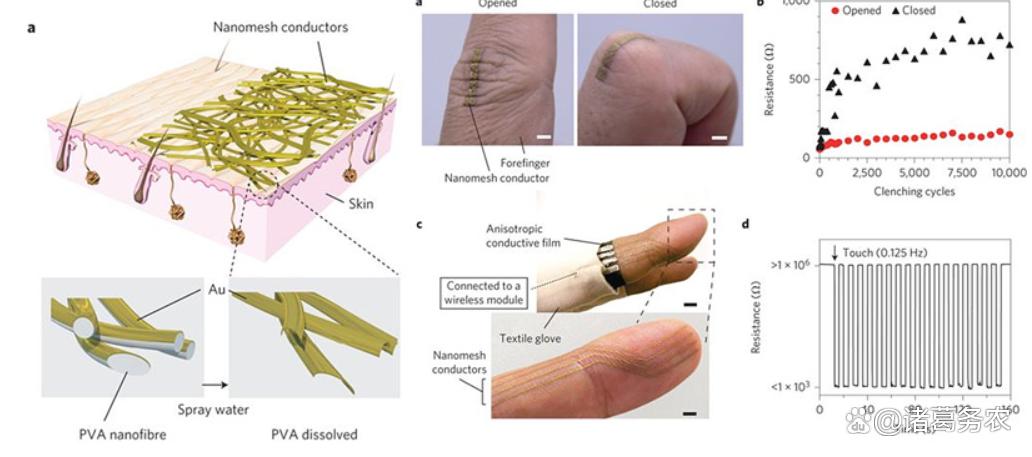

纳米级多孔结构:金纳米网格由宽度数百纳米、厚度几十纳米的金属线构成,网眼尺寸为数百纳米至数微米。这种结构通过应力分散机制吸收外力:拉伸时应力沿网格对角线传递,避免局部断裂;卸载时纳米线因粘附力形成波浪形屈曲,实现电阻可逆变化。

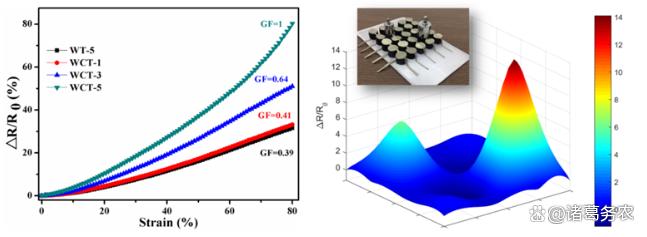

导电网络动态响应:电子沿纳米线传输,在节点处发生跳跃传导。拉伸导致纳米线排列取向改变和接触点减少,电阻增大;释放后纳米线因范德华力重新粘接,恢复初始电导率。

2. 压阻效应增强机制

网格结构通过接触电阻调控实现高灵敏度:外力使相邻纳米线接触面积增大或分离,显著改变电阻值。例如,东京大学团队集成该网格的压力传感器可检测0.025 Pa的微压。

(二)材料特性与创新设计

1. 金纳米线的核心优势

高导电性:金的本征电导率(4.1×10⁷ S/m)确保低方阻(<100 Ω/sq),且网格内接触电阻极小。

生物相容性:惰性金属特性避免皮肤炎症,网格透气性(透湿率>2000 g·m⁻²·d⁻¹)减少长期佩戴的不适感。

机械稳定性:可承受1000次20%应变循环,电阻变化率<5%。

2. 混合材料体系拓展性能

金-碳纳米管复合:碳纳米管(CNT)作为外层包裹金纳米线,增强界面结合力,拉伸耐久性提升10倍。

金掺杂石墨烯:提升电化学活性,适用于汗液葡萄糖检测等生物传感场景。

斯坦福研发纳米纤维增强弹性体导体

(三)制备工艺突破

1. 模板法静电纺丝技术

步骤:静电纺丝制备水溶性高分子(如PVA)纳米纤维网;气相沉积金层(厚度约20-50 nm);溶解模板,获得自支撑金网格。

优势:可实现4英寸晶圆级均匀制备,支持转移至任意柔性基底(如PDMS、皮肤)。

2. 光刻兼容的图案化工艺

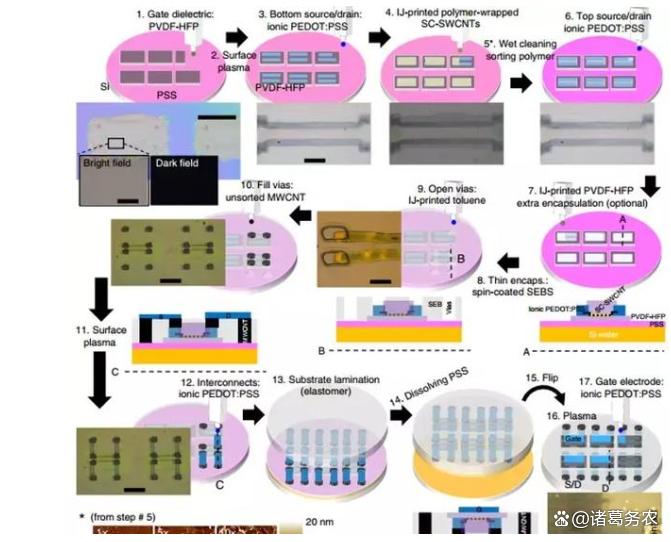

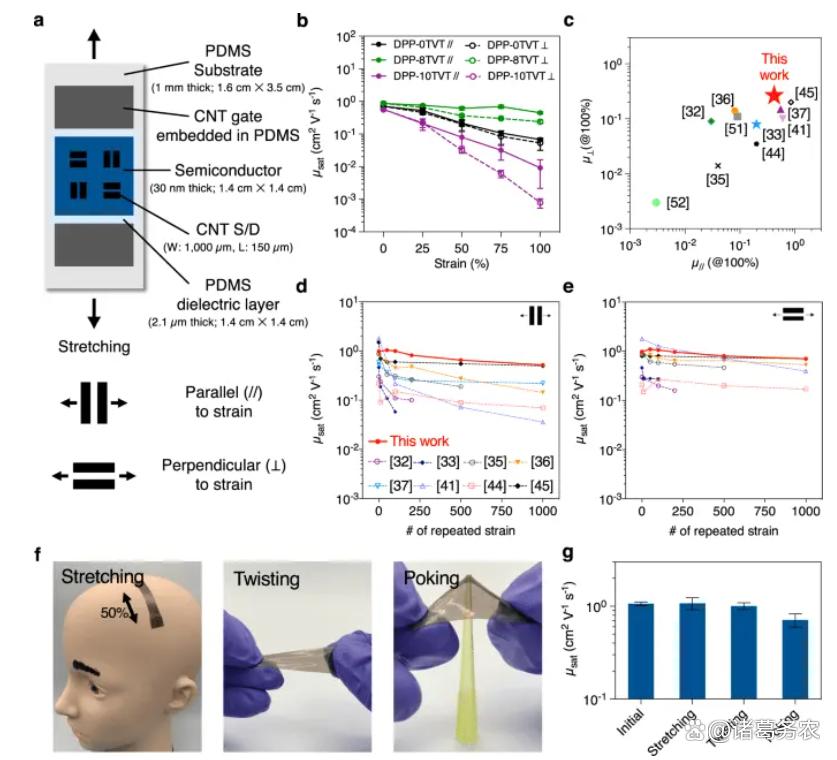

金属辅助剥离法:在SEBS弹性基底上,通过PMMA/Cu掩模和紫外光刻实现微米级沟道(最小0.9 μm),晶体管密度达10⁵个/cm²。

喷墨打印增材制造:逐层印刷PEDOT:PSS电极和PVDF-HFP电解质,构建全拉伸晶体管阵列,迁移率>27 cm²V⁻¹s⁻¹。

(四)性能优势与极限参数

1. 电学与机械性能

Stanford可拉伸纳米线网格机电性能

2. 传感与系统级性能

高密度集成:鲍哲南团队实现2500单元/cm²触觉传感器阵列,超越人类皮肤受体密度(约240单元/cm²),可识别1mm微结构。

高速响应:本征可拉伸集成电路工作频率>1 MHz,支持60 Hz刷新率的LED动态显示。

多模态感知:东京大学集成温度、压力、触摸传感器,实现生理参数实时监测。

金纳米网格可穿戴器件结合传感器

(五)应用场景与前沿探索

1. 可穿戴医疗电子

皮上电子(On-skin Electronics):直接贴附皮肤监测ECG、EMG信号,透气性优于硅胶敷料。

心肌细胞电信号监测:网格与跳动心肌细胞共形贴合,稳定记录电信号达4天以上,用于药物响应测试。

2. 机器人电子皮肤

高分辨率触觉反馈:斯坦福团队开发的盲文识别系统,精度达人类指尖的10倍,可实时解析复杂纹理。

自修复功能:AgNW/rGO凝胶复合材料在受损后30秒内自动修复,适用于极端环境机器人。

3. 人机交互界面

神经假体控制:网格电极植入外周神经,解码运动意图控制假肢。

虚拟触觉反馈:集成LED阵列的电子皮肤可实现压力-光信号转换,用于AR/VR交互。

全可伸缩晶体管及其应用

(六)技术挑战与未来方向

1. 现存瓶颈

长期稳定性:汗液腐蚀和动态疲劳导致纳米线节点断裂,需开发仿生封装层(如类磷脂膜)。

多维信号串扰:压力、温度、湿度传感信号耦合,需引入AI解耦算法。

2. 前沿突破方向

智能材料设计:三元共聚物半导体(如DPP-8TVT)兼顾迁移率(>1 cm²V⁻¹s⁻¹)和1000次拉伸循环稳定性。

制造革命:晶圆级光刻工艺结合转印技术,推动柔性电路代工厂商业化。

3. 总结

斯坦福大学的可拉伸纳米线网格通过仿生拓扑结构与混合材料策略,解决了电子皮肤中导电性、柔性与生物相容性的矛盾。其核心突破在于:

结构创新:网格应力分散机制实现100%应变可逆形变;

工艺革新:光刻兼容制造支持10⁵晶体管/cm²高密度集成;

应用拓展:从心肌监测到超灵敏触觉反馈,覆盖医疗、机器人、人机交互三大场景。

未来随着自愈合材料与AI驱动信号处理的发展,该技术有望在5年内实现慢性病监护电子皮肤的规模化落地。

压阻电子皮肤传感器压阻响应行为

【免责声明】本文主要内容均源自公开信息和资料,部分内容引用Ai,仅作参考,不作任何依据,责任自负。