创建降阶模型用于搅拌槽中的涡流预测

通过先进的建模技术揭开搅拌槽中涡旋动力学的秘密。

挑战

由于涉及复杂的流体流动行为,预测搅拌槽中的涡旋动力学面临巨大挑战。这些系统中流体运动的湍流和混沌特性使得准确建模和预测涡旋的形成变得十分困难。

传统的计算流体动力学 (CFD) 模拟虽然准确,但计算量大且耗时。这对于需要快速完成模拟和优化的行业来说是一个难题。

降阶模型(ROM)简介

降阶模型 (ROM) 为传统 CFD 仿真带来的挑战提供了一种颇具前景的解决方案。ROM 通过捕捉自由度显著减少的系统本质动态,从而降低计算复杂度。

ROM 的创建过程是通过识别系统中最重要的模式或特性,并构建一个保留原始系统关键特性的简化模型来实现的。这种方法不仅加快了仿真过程,而且使得进行多次迭代和优化变得更加可行。

工程解决方案

在 Ozen Engineering, Inc.,我们利用在 ANSYS 仿真软件方面的专业知识,开发用于预测搅拌槽中涡流的精确高效的降阶模型。我们的流程始于详细的 CFD 仿真,以了解流体系统的基本行为。

然后,我们采用先进的模型降阶技术提取关键动力学,并构建一个能够高精度预测涡旋形成的ROM模型。该ROM模型已通过实验数据验证,以确保其可靠性和稳健性。

应用:

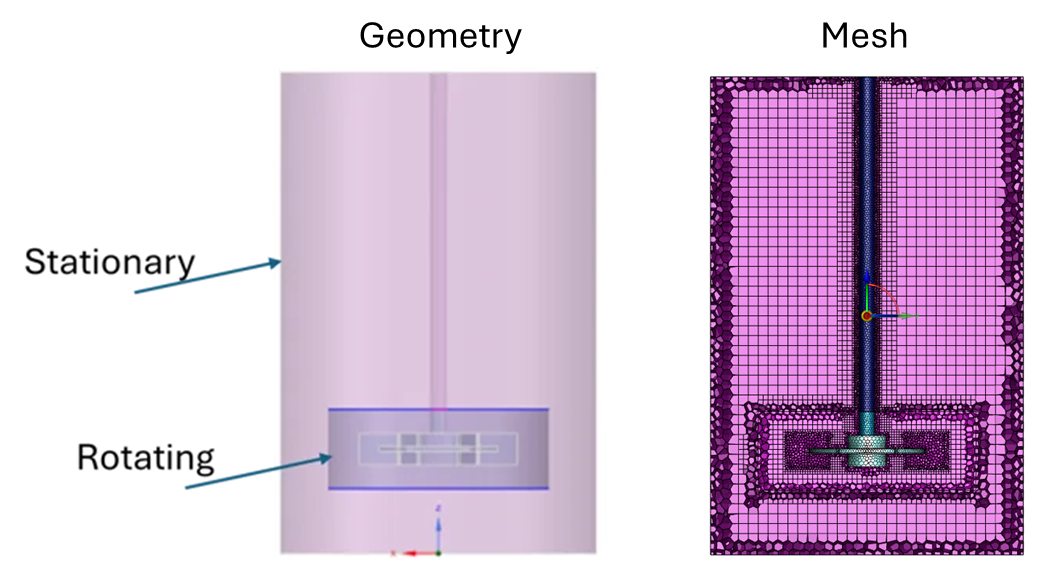

在本应用中,我们使用与演示如何创建 Fluent 模型进行涡流预测1 时相同的搅拌槽示例。搅拌槽为无挡板圆柱体,采用 Rushton 涡轮叶轮进行搅拌。其几何形状和横截面上的网格细节如图 1 所示。

图 1. 几何模型和网格

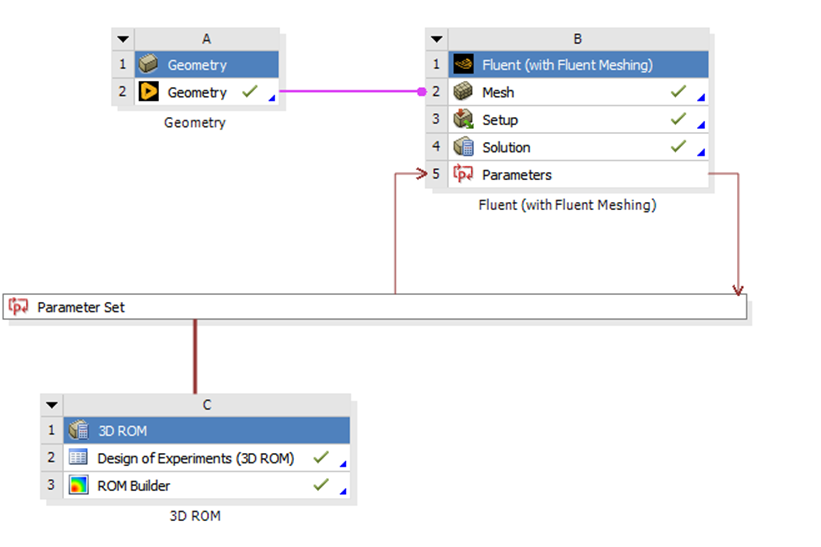

Ansys Workbench 项目布局如图 2 所示。几何模型连接到 Fluent 会话,其中描述了必要的模型设置和输入/输出参数1。然后将 3D ROM 模块拖放到项目屏幕,这样 3D ROM 模块就会自动与项目的其余部分建立连接。

图 3. 添加 3D ROM 的 Ansys Workbench 项目

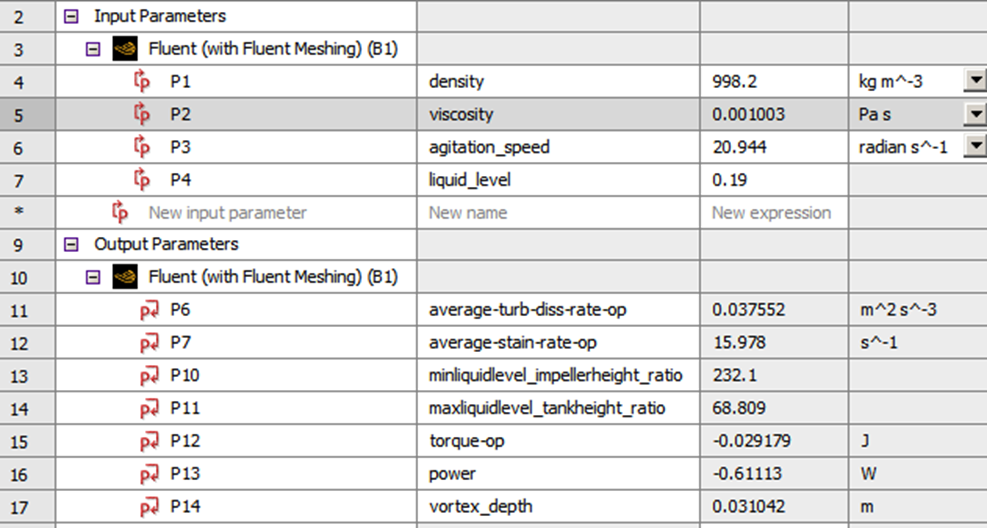

在进行实验设计 (DOE) 之前,更好的做法是根据输入 (DP0) 求解第一个数据集。这样可以监控模拟、进行后处理并确定是否存在问题。模拟完成后,参数屏幕将显示相应的输出参数(图 4)。

图 4. 第一次模拟(DP0)的输入和输出。

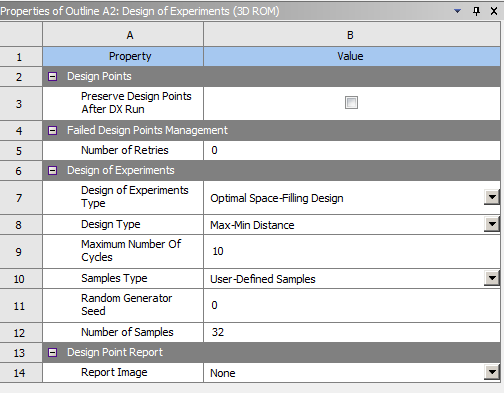

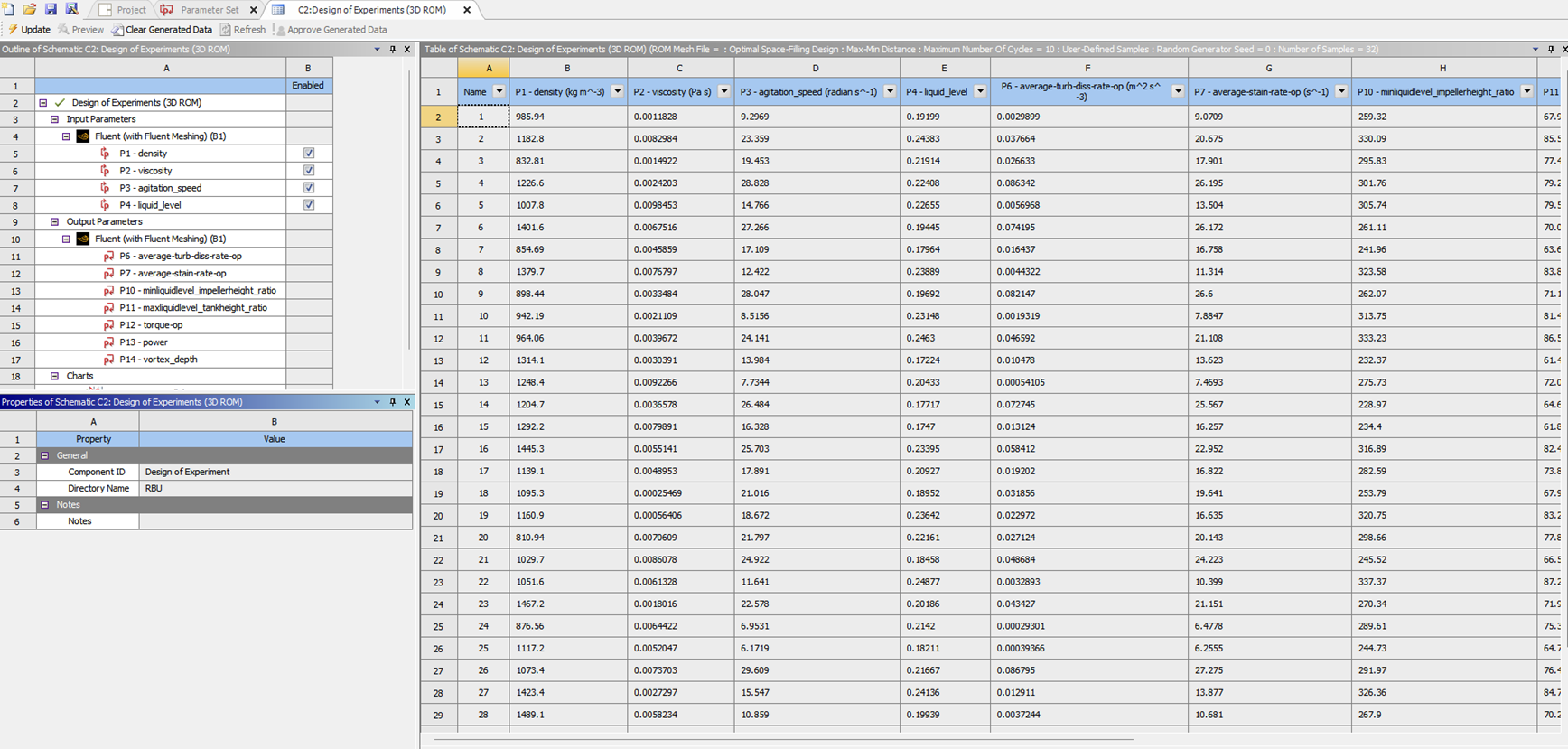

点击“实验设计 (3D ROM)”后,可以使用图 5 所示的表格调整 DOE 的属性。默认选择“最优空间填充设计”,样本数量为 32 个。该数量由软件根据输入参数的数量计算得出。在本例中,我们有 4 个输入,每个输入 8 个配置,构成总样本数量。

图 5. DOE 设置

DOE 模拟完成后,将显示绿色复选标记,如图 3 所示。您可以查看设计及其相关结果(图 6)。

图 6. DOE 结果屏幕

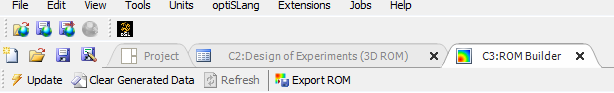

下一步是点击 ROM Builder,然后选择“导出 ROM”(图 7)。导出选项有两种:roms 文件或 fmu 文件。可以使用新的 Fluent 会话读取 roms 文件。fmu 文件可以导入 TwinBuilder 进行进一步分析。在本例中,我们导出的是 roms 文件。

图 7. 导出 ROM

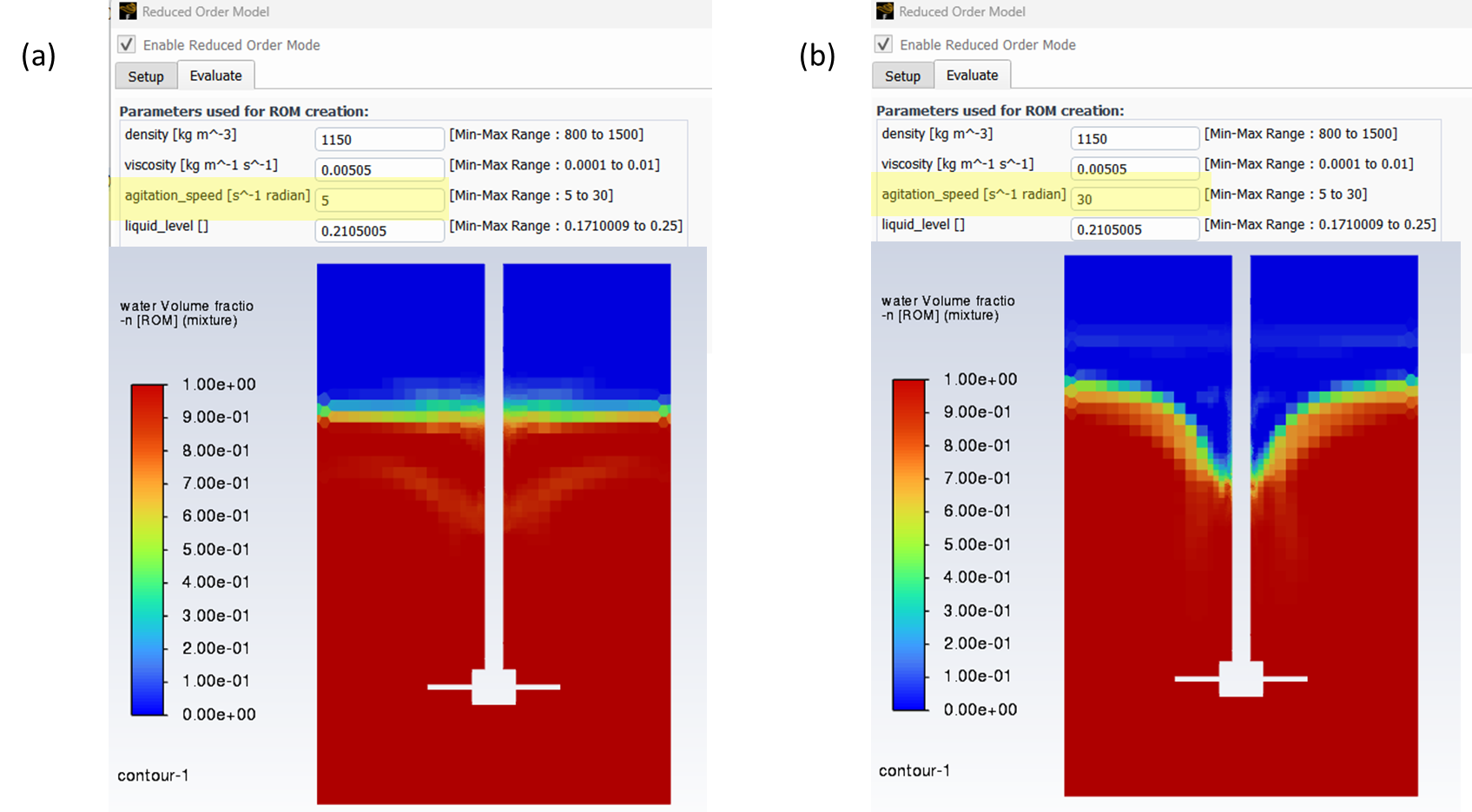

最后一步是,打开一个新的 Workbench 文件,启动 Fluent 会话,并导入 ROM。打开 Fluent 会话后,在“模型”菜单中单击“降阶模型”。在面板中单击“评估”选项卡。选择合适的后处理工具,例如轮廓图,并选择要可视化的 ROM 单元函数。更改用于创建 ROM 的参数,可以观察到效果。图 8 显示,低速不会产生涡流,而高速会产生涡流。

图 8. 两种不同情况下的 ROM 评估

从现在开始,用户可以探索输入参数的多种不同组合。结果将在几秒钟内显示在屏幕上。

好处

在涡流预测中使用 ROM 的主要优势在于显著减少计算时间和资源。这有利于快速进行原型设计和优化,从而缩短开发周期并节省成本。

此外,ROM 支持实时仿真和控制,这在快速决策至关重要的工业应用中尤其有益。执行多种假设情景的能力也提高了整体设计和运营效率。