Modbus RTU转Profinet网关接在线循环Na离子实现PLC读取温度值

Modbus RTU转Profinet网关接在线循环Na离子实现PLC读取温度值

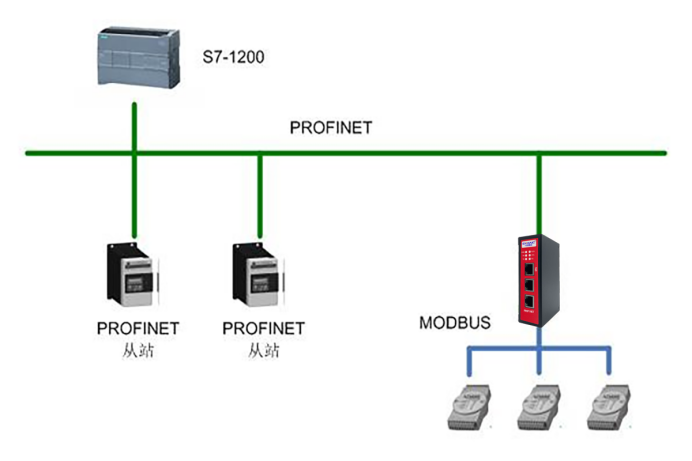

在工业自动化领域,设备间的通信如同人类交流需要“共同语言”。Modbus RTU作为一种经典的串行通信协议,长期扮演着连接PLC、电表、传感器等设备的角色,其特点类似于“电话线”——通过RS-485或RS-232接口实现主站与从站的问答式通信。而Profinet则像“高速公路上的ETC系统”,基于工业以太网实现实时数据传输,支持从设备级到系统级的无缝集成,具备高抗干扰性和低延迟特性。

在电池制造或化学实验中,在线循环Na离子系统需要实时监控温度以确保反应稳定性。例如,钠离子电池的充放电过程中,温度过高可能引发热失控,而温度过低则会影响离子活性。此时,PLC作为“中央指挥官”,需通过传感器采集温度数据,并结合Modbus RTU转Profinet网关的“桥梁作用”,将数据整合至统一网络。

具体场景中,温度传感器如同“体温计”,通过Modbus RTU协议将数据发送至网关,再由网关转换为Profinet协议,最终传输至PLC进行分析。这一过程类似“快递员取件(传感器)→转运站(网关)→目的地(PLC)”的物流链条,确保数据不丢包、不延误。

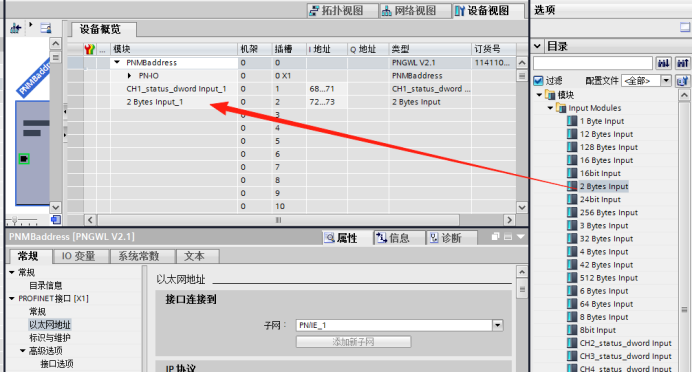

硬件连接与参数配置

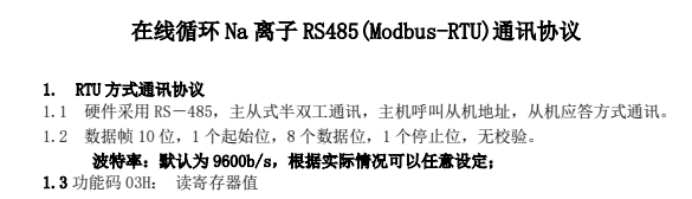

物理层对接:Modbus RTU设备(如温度传感器)通过RS-485接口连接至网关,网关另一端通过以太网接入Profinet网络。

通信参数对齐:主站(PLC)与从站(传感器)的波特率、校验位等参数需严格一致,否则如同“收音机调频不准”,导致通信失败。

数据读取与解析

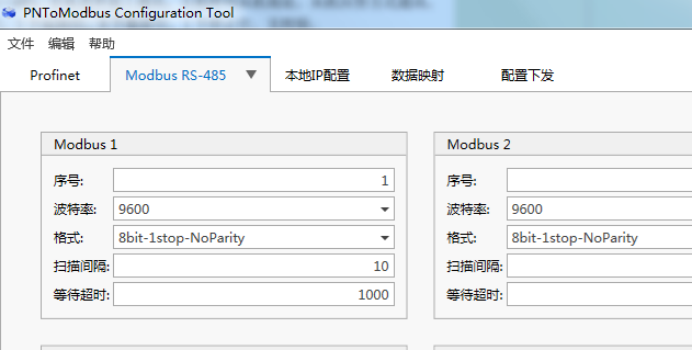

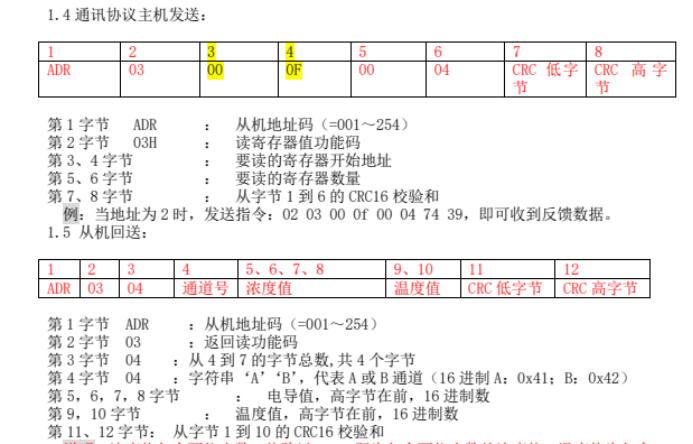

功能码与寄存器地址:PLC发送Modbus读取请求时,需指定功能码(如0x03读取寄存器)、传感器地址及数据长度,类似“点餐时明确菜品编号”。

网关转换逻辑:网关将Modbus报文解析后,封装为Profinet帧,再通过实时以太网传输至PLC,实现协议透明化。

技术价值

兼容性提升:传统Modbus设备无需改造即可接入Profinet网络,降低升级成本。

实时性增强:Profinet的毫秒级响应时间满足温度控制的高动态需求,减少数据滞后风险。

未来展望:从“孤岛”到“生态”

随着工业物联网(IIoT)的推进,Modbus RTU转Profinet网关的应用将更广泛。例如,在智慧工厂中,不仅温度数据,压力、流量等多参数均可通过网关整合,构建全流程数字化孪生体系。这相当于将原本分散的“信息孤岛”串联成“数据大陆”,为预测性维护、能源优化等场景提供支撑。

Modbus RTU与Profinet的融合,不仅是协议的转换,更是工业通信从“功能实现”到“效能跃升”的跨越。对于钠离子系统等新兴领域,这种技术组合将持续推动自动化与智能化的深度协同。