汽车零部件深孔加工质控升级:新启航激光频率梳 3D 测量解决传统光学扫描遮挡

一、汽车零部件深孔质控的传统困境

汽车发动机缸体油道孔、变速箱轴孔等深孔结构,是保障动力传输与润滑系统高效运行的关键部件。这类深孔通常孔径 5-15mm、孔深 80-150mm,深径比多在 10:1 以上。传统光学扫描技术在检测时,因光线直射特性导致孔壁中下部形成 30% 以上的测量盲区,无法捕捉台阶、划痕等细微缺陷。同时,其 10-20μm 的测量精度,难以满足新能源汽车对深孔密封性(如油道孔渗漏量≤0.1mL/h)的严苛要求,成为制约零部件质控升级的核心瓶颈。

二、激光频率梳 3D 测量的技术原理

2.1 频率梳干涉机制

新启航方案以飞秒激光频率梳为光源,生成等间距光学频率梳齿,形成宽光谱相干光。光束入射深孔后,孔壁不同深度的反射光与参考光产生干涉,通过解析干涉信号的频率与相位差,可精确计算反射点三维坐标,实现非接触式测量,摆脱机械探头对深孔内部的可达性限制。

2.2 多维度光束布局

采用 6 束激光环形阵列设计,以 20°-50° 梯度入射角同步扫描深孔。通过光束角度调控,确保孔壁全深度覆盖 —— 孔口区域以小角度光束捕捉浅表层细节,孔底区域以大角度光束突破遮挡,配合 360° 环绕探测器阵列,实现深孔无死角数据采集。

三、突破遮挡的关键技术创新

3.1 自适应光束功率调节

针对汽车零部件深孔常见的铸铁、铝合金等不同材质反射率差异(反射率波动 20%-60%),开发实时功率调节系统。探测器反馈的反射信号强度被转化为调节指令,动态优化各束激光功率,使不同材质区域的信号幅值偏差控制在 5% 以内,原始数据一致性提升 40%。

3.2 深度学习缺陷识别算法

构建包含 8 万组汽车深孔缺陷样本(如 0.1mm 划痕、0.5mm 台阶)的模型库,算法可自动过滤切削液残留、铁屑等干扰信息,缺陷识别准确率达 99.2%。通过多光束数据融合算法,将不同角度的测量数据拼接成完整 3D 轮廓,拼接误差≤1μm,确保孔壁中下部缺陷无遗漏。

3.3 工业环境鲁棒性设计

集成温度(-10℃-50℃)与振动(≤10μm)补偿模块,当环境参数波动时,系统通过相位校正算法实时抵消误差,补偿精度达 0.8μm。配合汽车生产线特有的防尘防水设计(IP65 防护等级),可直接部署于机加工车间,无需专用洁净环境。

四、质控升级的应用实效

在某新能源汽车电机轴孔(孔深 120mm、孔径 8mm)检测中,该方案实现全孔 3D 轮廓测量:孔壁粗糙度 Ra 测量误差≤0.05μm,台阶缺陷识别最小尺寸达 0.08mm,较传统方法检测效率提升 3 倍。某变速箱厂应用后,深孔渗漏不良率从 1.2% 降至 0.3%,年减少返工成本超 500 万元,验证了其在汽车零部件质控升级中的核心价值。

大视野 3D 白光干涉仪:纳米级测量全域解决方案

突破传统局限,定义测量新范式!大视野 3D 白光干涉仪凭借创新技术,一机解锁纳米级全场景测量,重新诠释精密测量的高效精密。

三大核心技术革新

1)智能操作革命:告别传统白光干涉仪复杂操作流程,一键智能聚焦扫描功能,轻松实现亚纳米精度测量,且重复性表现卓越,让精密测量触手可及。

2)超大视野 + 超高精度:搭载 0.6 倍镜头,拥有 15mm 单幅超大视野,结合 0.1nm 级测量精度,既能满足纳米级微观结构的精细检测,又能无缝完成 8 寸晶圆 FULL MAPPING 扫描,实现大视野与高精度的完美融合。

3)动态测量新维度:可集成多普勒激光测振系统,打破静态测量边界,实现 “动态” 3D 轮廓测量,为复杂工况下的测量需求提供全新解决方案。

实测验证硬核实力

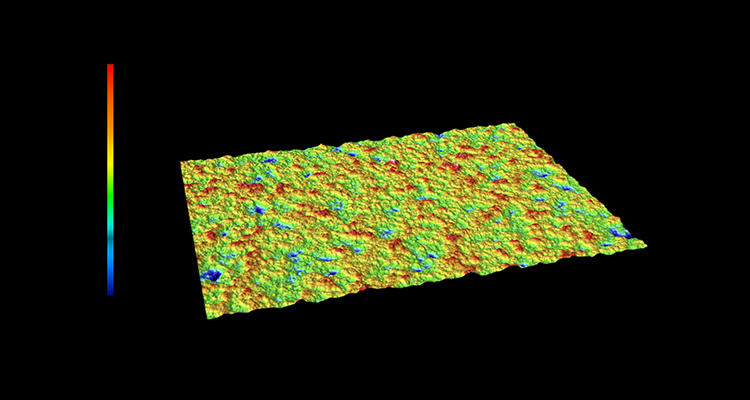

1)硅片表面粗糙度检测:凭借优于 1nm 的超高分辨率,精准捕捉硅片表面微观起伏,实测粗糙度 Ra 值低至 0.7nm,为半导体制造品质把控提供可靠数据支撑。

(以上数据为新启航实测结果)

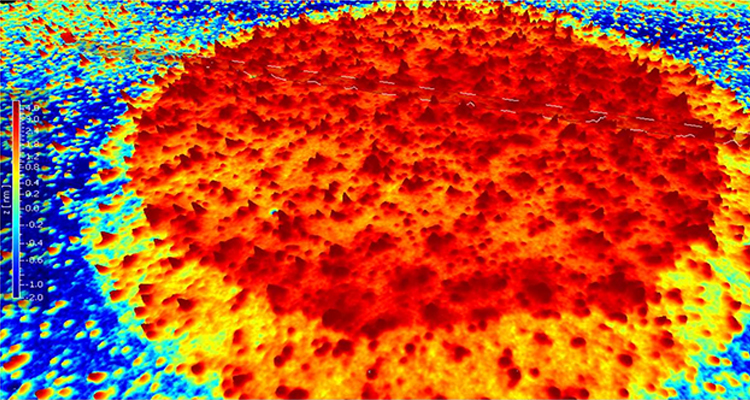

有机油膜厚度扫描:毫米级超大视野,轻松覆盖 5nm 级有机油膜,实现全区域高精度厚度检测,助力润滑材料研发与质量检测。

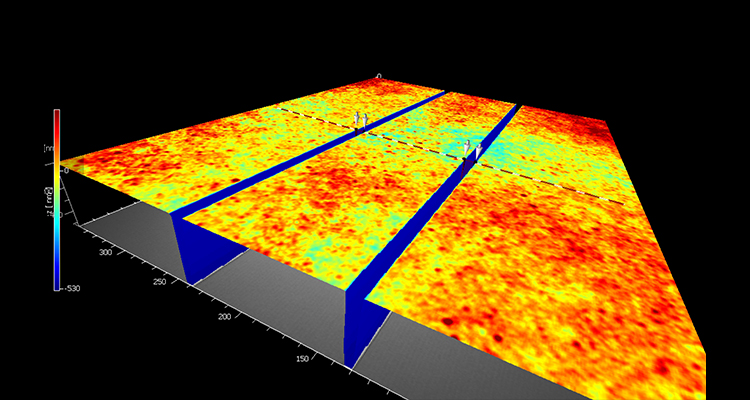

高深宽比结构测量:面对深蚀刻工艺形成的深槽结构,展现强大测量能力,精准获取槽深、槽宽数据,解决行业测量难题。

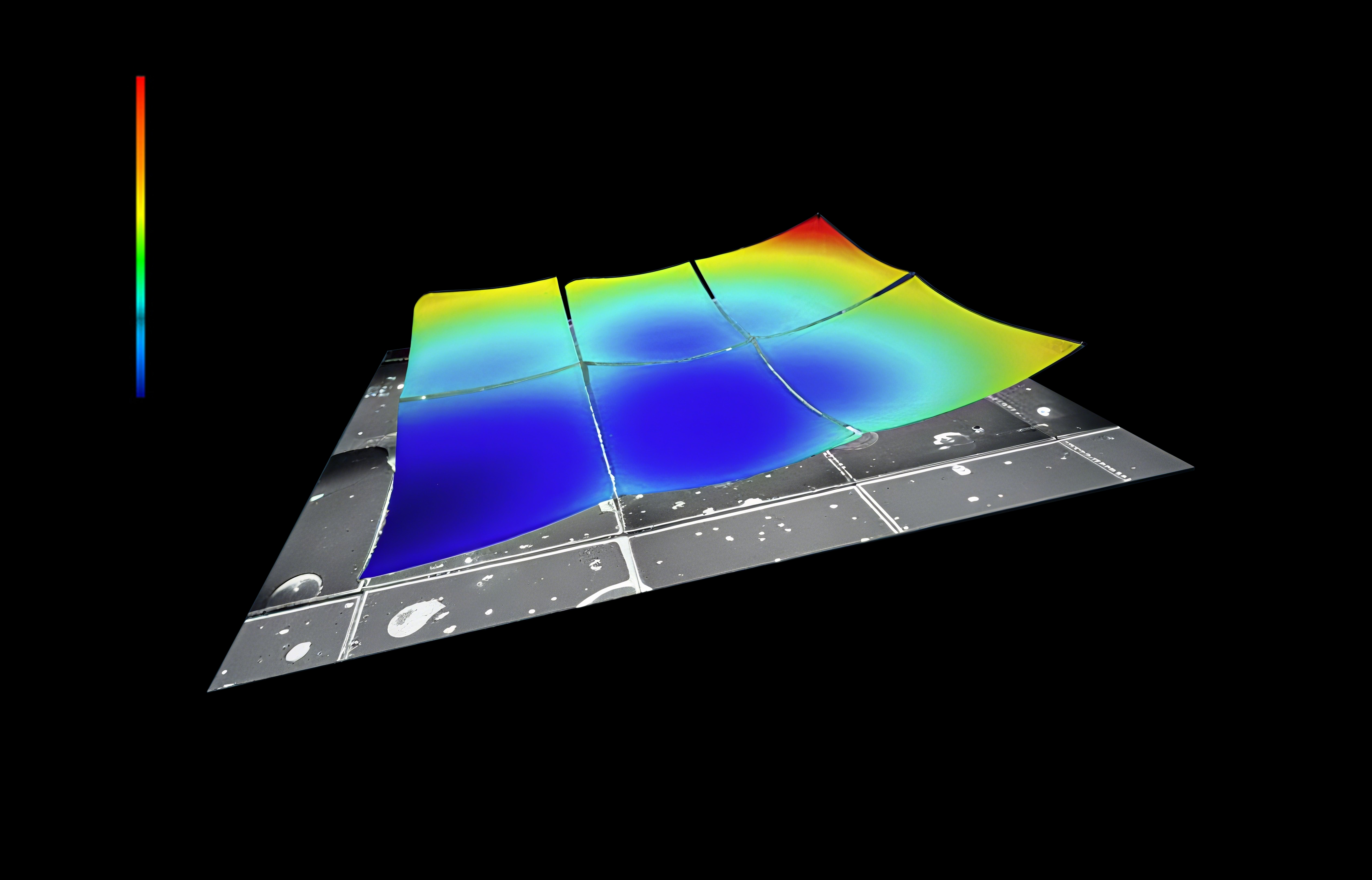

分层膜厚无损检测:采用非接触、非破坏测量方式,对多层薄膜进行 3D 形貌重构,精准分析各层膜厚分布,为薄膜材料研究提供无损检测新方案。

新启航半导体,专业提供综合光学3D测量解决方案!