水电站自动化升级:Modbus TCP与DeviceNet的跨协议协同应用

水电站的自动化系统就像一个精密的“神经中枢”,既要应对水流变化带来的动态负载,又得保证闸门启闭、水轮机调节等关键动作的精准性。我们去年参与的某水电站改造项目里,就遇到了一个典型问题:中控室的施耐德PLC采用Modbus TCP协议进行数据传输,而负责执行闸门开度调节、水轮机导叶控制的伺服驱动器却只支持DeviceNet协议。这种“语言不通”导致设备联动迟滞,有时甚至出现调节误差超标的情况,直接影响发电效率和运行安全。

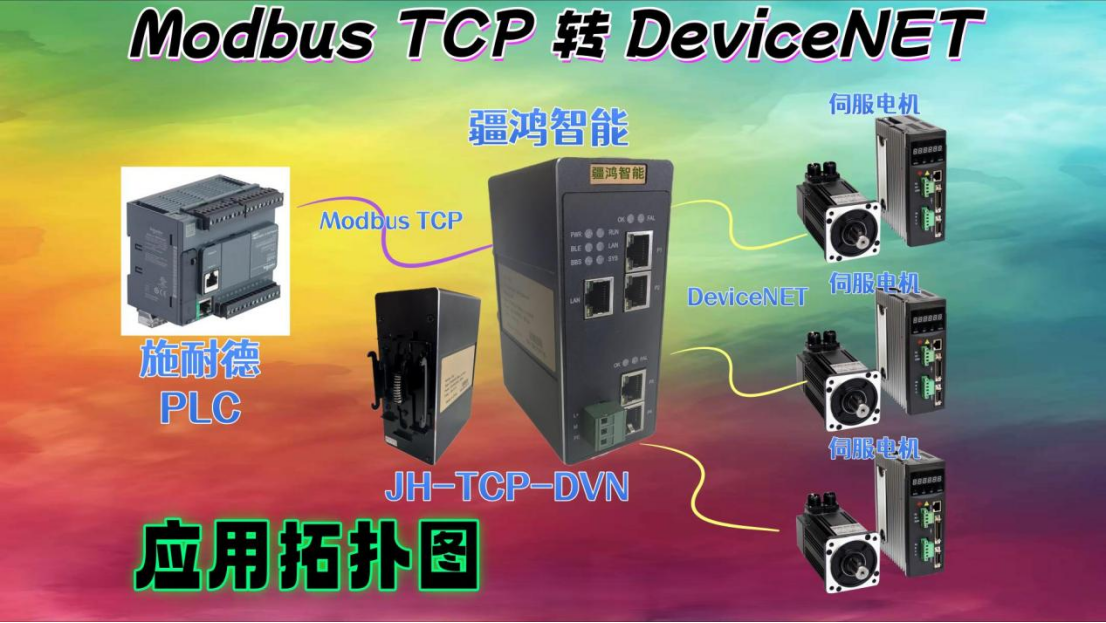

解决这个问题的核心,是找到能让两种协议顺畅“对话”的桥梁。我们最终敲定的方案是:以施耐德M340 PLC作为控制核心,它的模块化设计和强大的实时处理能力,能轻松应对水电站复杂的逻辑控制需求;伺服驱动器选用某品牌DeviceNet系列,其宽范围的力矩输出和毫秒级响应速度,刚好匹配闸门和导叶的动态调节要求;协议转换则靠一款工业级JH-TCP-DVN疆鸿智能Modbus TCP/DeviceNet网关,这款网关支持128个数据点同时映射,还能在-40℃~70℃的环境里稳定运行,很适合水电站的现场条件。

搭建系统时,先通过以太网把PLC与网关的Modbus TCP端口连起来,设置好PLC的IP地址和网关的通信参数;再用屏蔽双绞线将网关的DeviceNet端口与伺服驱动器组成总线网络,分配好每个驱动器的节点地址。最关键的是在网关配置软件里做好数据映射——比如把PLC的40001寄存器对应到伺服驱动器的位置指令,把驱动器的实际速度反馈绑定到PLC的30001输入寄存器,这样PLC发出去的控制指令能在50ms内传到驱动器,反馈数据的延迟也控制在30ms以内。

这套系统运行半年多,效果比预期的还好。在闸门控制中,用位置模式调节开度,重复定位精度达到±0.5mm,比改造前提升了3倍;水轮机导叶的速度控制更惊艳,转速波动被死死摁在±0.2%以内,就算上游水位有小幅波动,机组出力也能稳定在设定值的99.8%以上;遇到突发负载变化时,力矩模式会自动介入,比如闸门卡阻瞬间,驱动器能在200ms内将力矩限定在安全值,避免机械结构受损。

总的来说,通过JH-TCP-DVN疆鸿智能Modbus TCP与DeviceNet的跨协议协同,水电站的自动化控制既保留了施耐德PLC的逻辑处理优势,又发挥了DeviceNet伺服的精准驱动能力。这套方案不仅解决了新旧设备的兼容问题,更重要的是用不高的改造成本,实现了控制精度和系统稳定性的双重提升,或许能给同类水电站的自动化升级提供一点参考。