【学习】数字化车间与智能工厂如何推进制造业转型

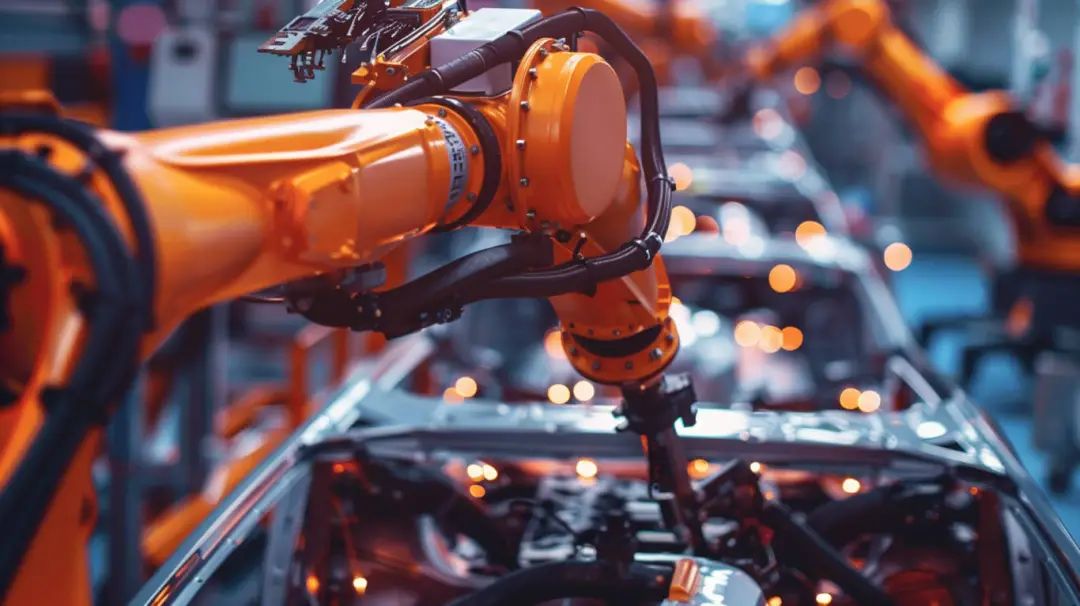

在制造业转型升级的浪潮中,数字化车间与智能工厂已成为推动产业变革的核心引擎。前者通过物联网、大数据与自动化技术的深度融合,实现生产流程的精细化管控与资源优化;后者则依托人工智能、5G通信与数字孪生技术,构建起具备自感知、自决策能力的未来工厂形态。两者既呈现技术演进的递进关系,又共同指向制造业高质量发展的终极目标——通过数据驱动与系统集成,重塑生产方式、提升全要素生产率,最终构建绿色、柔性、高效的现代化产业体系。

在制造业转型升级的浪潮中,数字化车间与智能工厂已成为推动产业变革的核心引擎。前者通过物联网、大数据与自动化技术的深度融合,实现生产流程的精细化管控与资源优化;后者则依托人工智能、5G通信与数字孪生技术,构建起具备自感知、自决策能力的未来工厂形态。两者既呈现技术演进的递进关系,又共同指向制造业高质量发展的终极目标——通过数据驱动与系统集成,重塑生产方式、提升全要素生产率,最终构建绿色、柔性、高效的现代化产业体系。

一、核心定义与战略定位

01、数字化车间

根据《中国制造2025》及工信部最新政策,数字化车间是制造企业实施智能制造的起点和主战场。其核心是通过数字化、网络化、智能化手段,对生产资源(人、机、料、法、环、测)进行全流程优化管理,实现生产过程的精细、精准、敏捷和高效控制。

技术特征:

物理层:以数控机床、机器人、AGV等自动化设备为基础,构建精确化执行能力。

信息层:以MES(制造执行系统)为核心,集成计划调度、生产物流、质量管控等模块,实现数据流动与协同。

互联层:通过设备物联网(如DNC/MDC)实现赛博空间(信息系统)与物理空间(设备)的深度融合,构建CPS(信息物理系统)。

实施目标:降本提质增效,减少设备等待时间,提升生产效率。

02、智能工厂

智能工厂是数字化车间的进阶形态,在数字化基础上集成物联网、大数据、人工智能等技术,实现生产过程的自感知、自决策、自执行。根据工信部等六部门联合发布的《智能工厂梯度培育要素条件(2025年版)》,智能工厂分为基础级、先进级、卓越级和领航级四个层级,构建“金字塔”式发展体系。

技术特征:

自主能力:通过AI算法实现生产过程的智能决策,如长安汽车5G+VR智慧工厂通过数字孪生技术实时模拟生产状态,提升产能10%。

系统集成:整合楼宇自控、生产监控、物流管理等系统,实现全流程协同(如三一集团、中联重科的智能工厂覆盖设计、生产、销售全链条)。

人机协同:通过AR/VR技术实现虚实融合,例如重庆长安汽车利用5G网络构建工业控制平台,串联生产设备与管理系统。

实施目标:构建高效、节能、绿色的人性化工厂。

二、关键差异对比

三、实施路径

01、数字化车间实施步骤

基础建设:部署自动化设备与物联网,实现设备互联与数据采集。

系统集成:搭建MES系统,整合生产计划、物流、质量等模块。

优化升级:通过仿真技术优化工艺流程,构建CPS系统。

02、智能工厂进阶路径

基础级:完成设备数字化改造与网络连接

先进级:实现数字化转型与跨系统协同

卓越级:引入AI与数字孪生技术,打造全国领先标杆

领航级:探索未来制造模式,如基于5G的柔性生产与全球产业链协同。

四、未来趋势与挑战

01、技术融合趋势

5G+工业互联网:实现设备低时延控制与远程协作(如长安汽车5G专网应用)。

AI与大模型:通过预测性维护与质量闭环追溯提升良品率。

数字孪生:构建虚拟工厂,实现生产过程的实时映射与优化。

02、行业挑战

数据安全:工业互联网面临网络攻击风险,需加强网络安全防护。

标准统一:设备接口与数据协议差异大,需推动行业标准化。

人才缺口:复合型技能人才(懂IT与OT)短缺,制约智能化升级。