力控汽车零部件冲压MES系统方案

MES即生产制造执行系统,作为连接计划层与控制层的核心枢纽,通过实时监控与资源优化支持高效决策,已成为制造企业提升运营效率、实现智能制造的关键基础设施。

根据某汽车集团旗下主机厂智能化工厂建设目标,亟需打通冲压车间这一最后的“信息孤岛”。本次针对冲压车间构建MES管理系统,旨在全面提升车间信息化管理水平以及核心管理指标,并通过实时监测设备运行状态与报警信息,实现生产过程透明化。此外,冲压MES与工厂MES、LES(物流执行系统)、BOM(物料清单)、ERP(企业资源计划)等系统深度集成,共同为打造集团智能化工厂奠定基础。

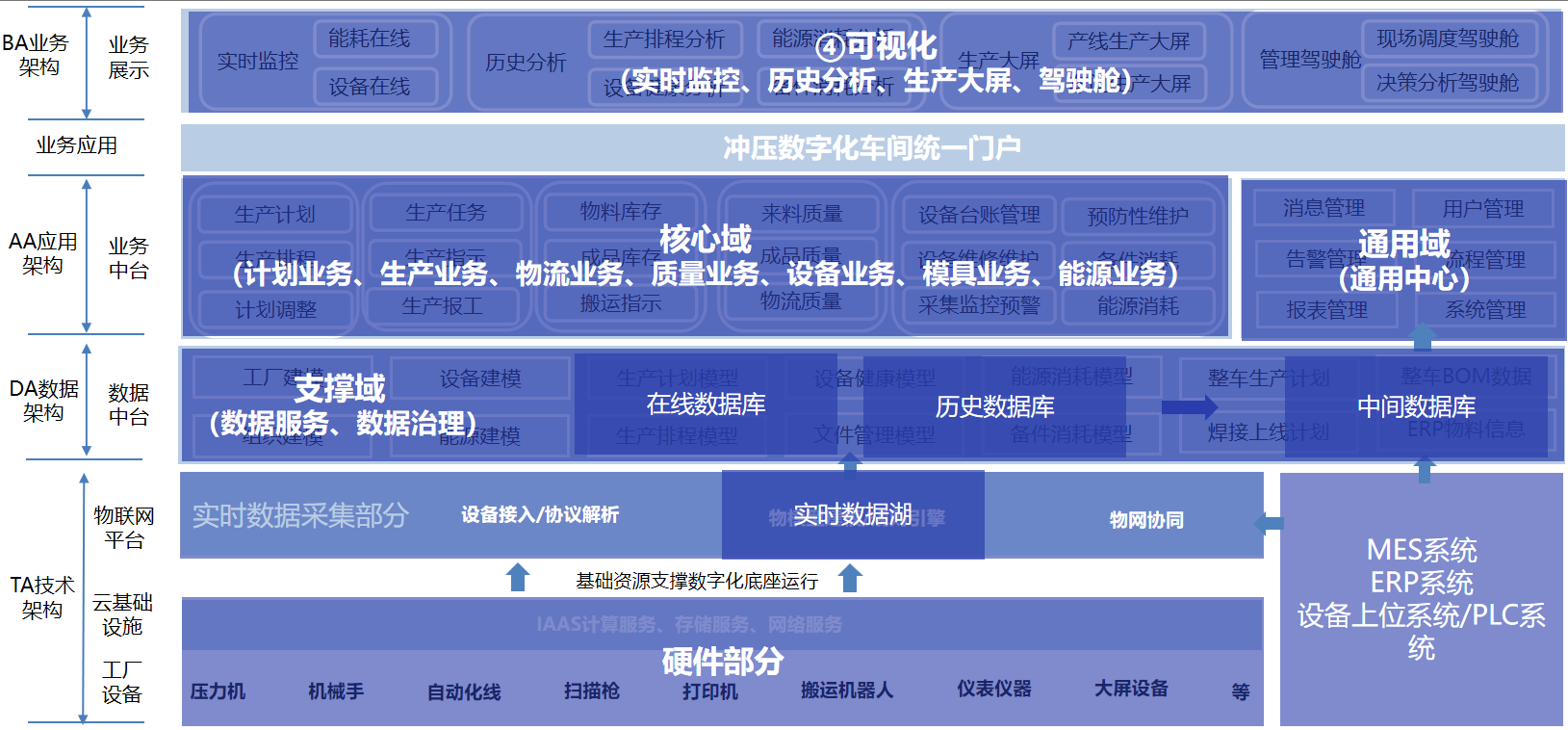

一、方案架构

力控冲压MES管理系统采用4A架构:在TA层,通过IOT物联技术实时采集产线设备运行与生产过程数据;在DA层,通过数据治理实现业务数据与时序数据的融合绑定;在AA层,集成工厂业务系统,打通车间业务流程壁垒;在BA层,结合3D技术与业务管理要求,构建看-管-控一体化管理平台。

二、方案功能

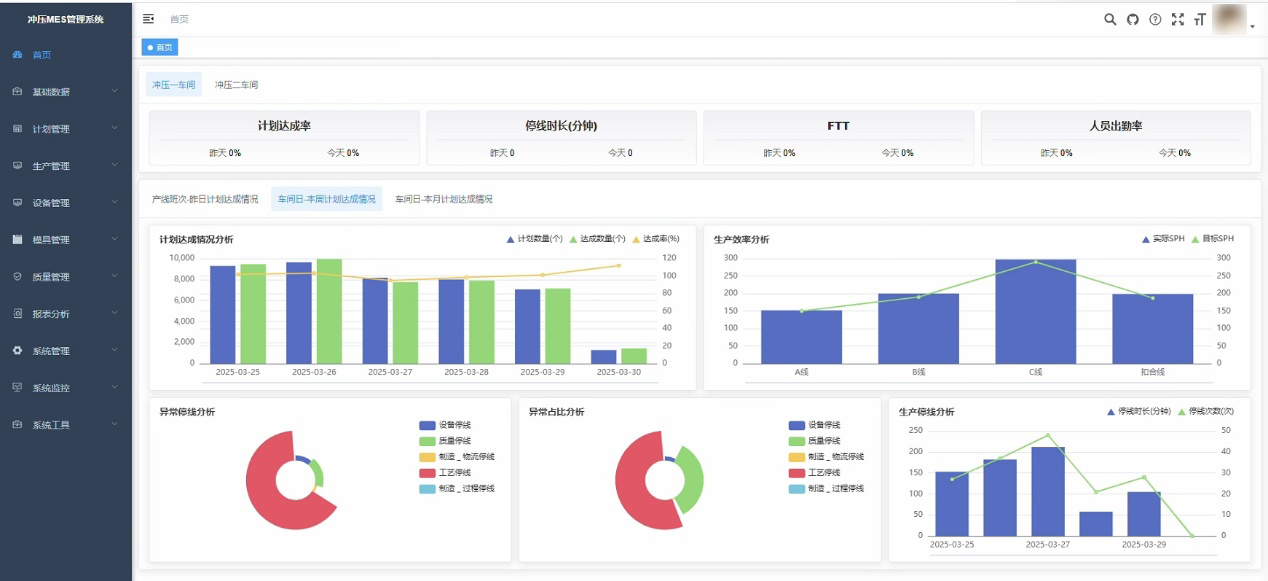

冲压MES系统不仅提供车间总览功能,实时展示各项管理指标,还集成生产监控、计划排程、质量管理、设备管理、模具管理及报表分析等核心模块,实现全流程数字化管控。

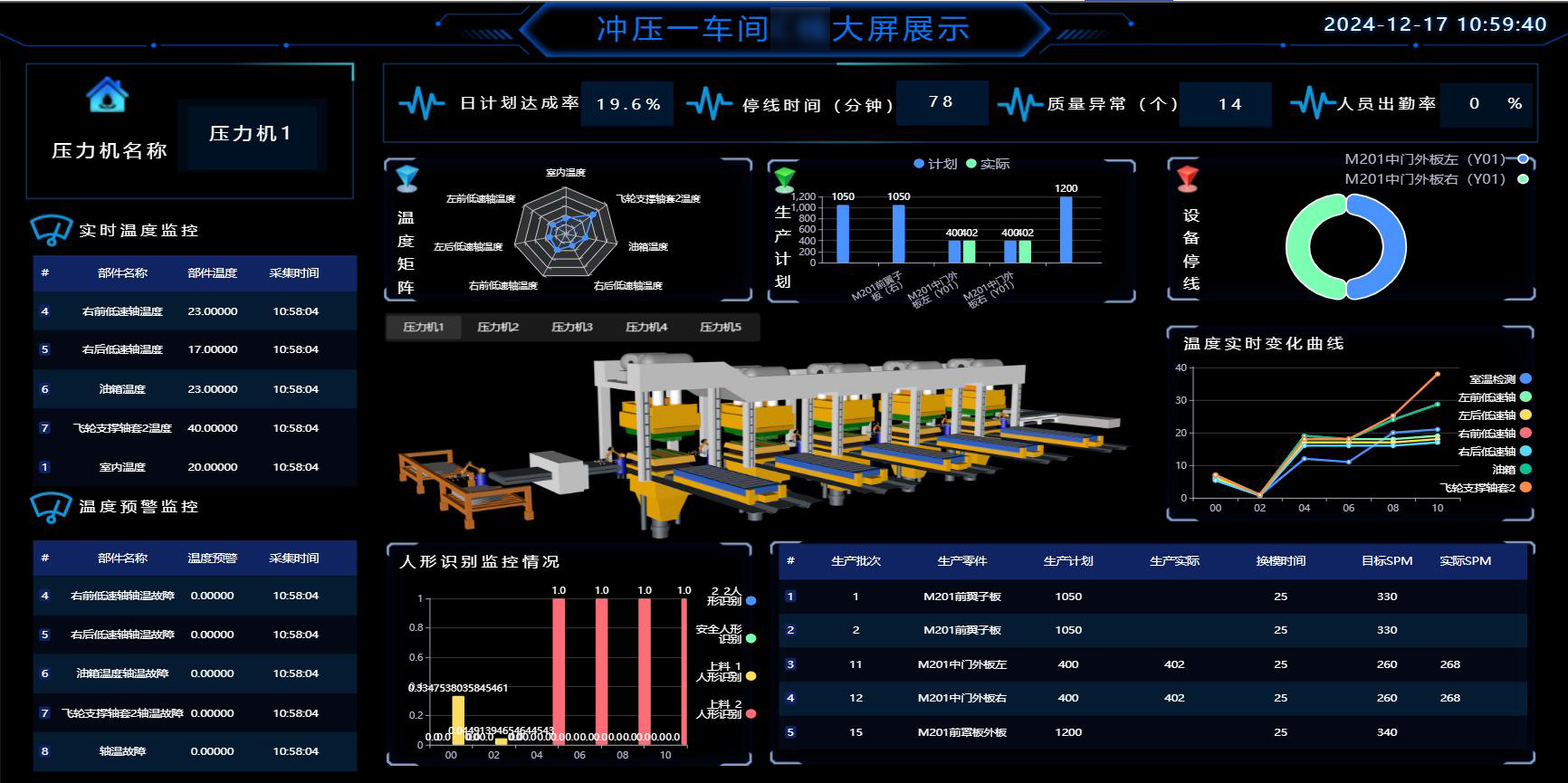

1.数据驱动的生产监控

为实现生产过程的可视化与精细化管理,系统首先对冲压全流程进行数字化升级,实现全面数据采集与信息共享。基于此,生产监控功能实时汇总并展示产线综合信息,助力管理人员精准掌控现场动态。同时,系统提供的报表分析功能,可对生产、质量、设备、模具等业务数据进行多维度统计、查询与分析,为管理决策和持续优化提供数据支撑。

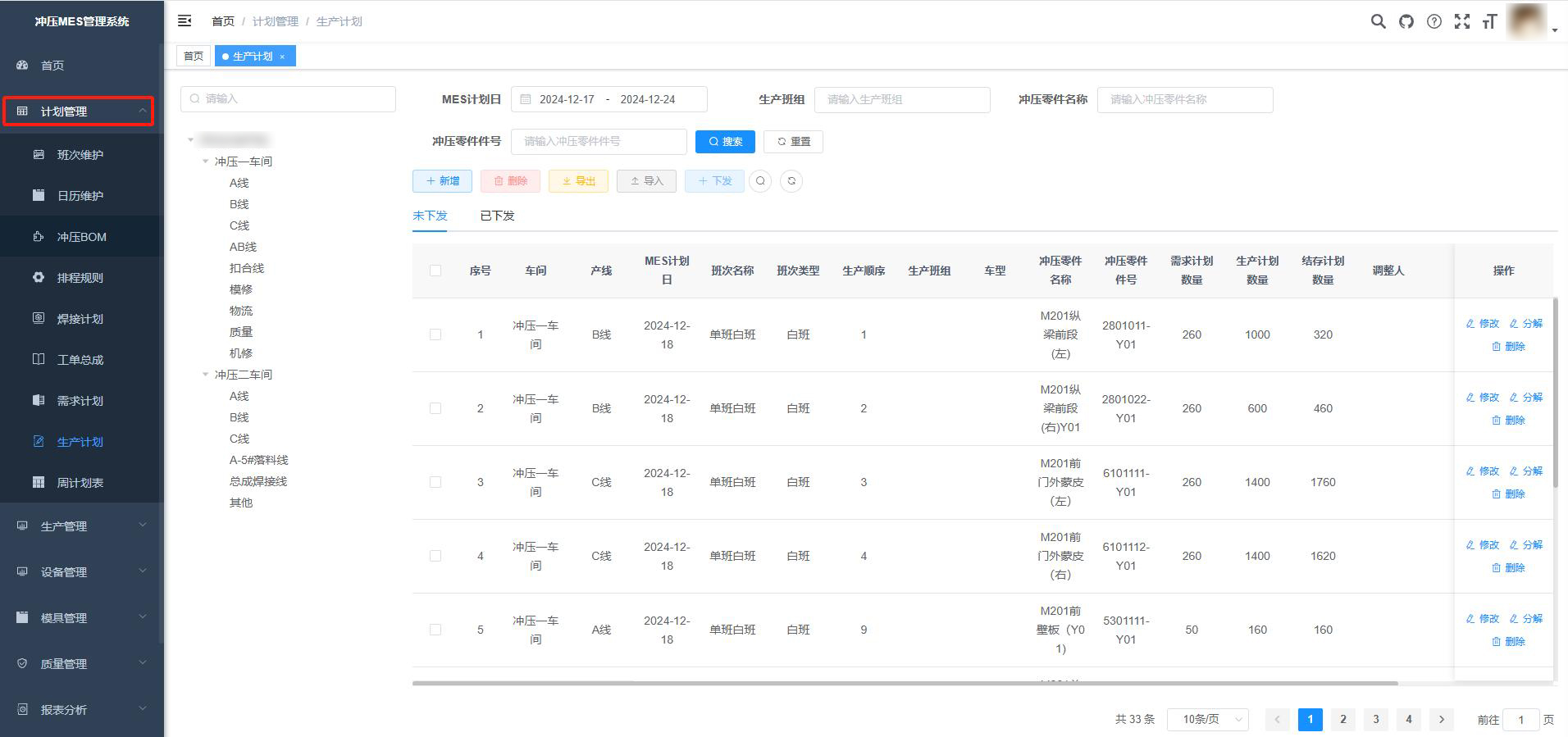

2.智能排产与调度优化

冲压MES管理系统通过其智能排产功能,对生产过程进行高效调度与优化。系统自动整合ERP的周/日生产计划与LES的零部件库存信息,并综合考量盛具状态、捆包数等关键排产因素,生成优化的冲压生产线排产计划。该方案有效保障了生产连续性,显著提升生产效率和产品质量。

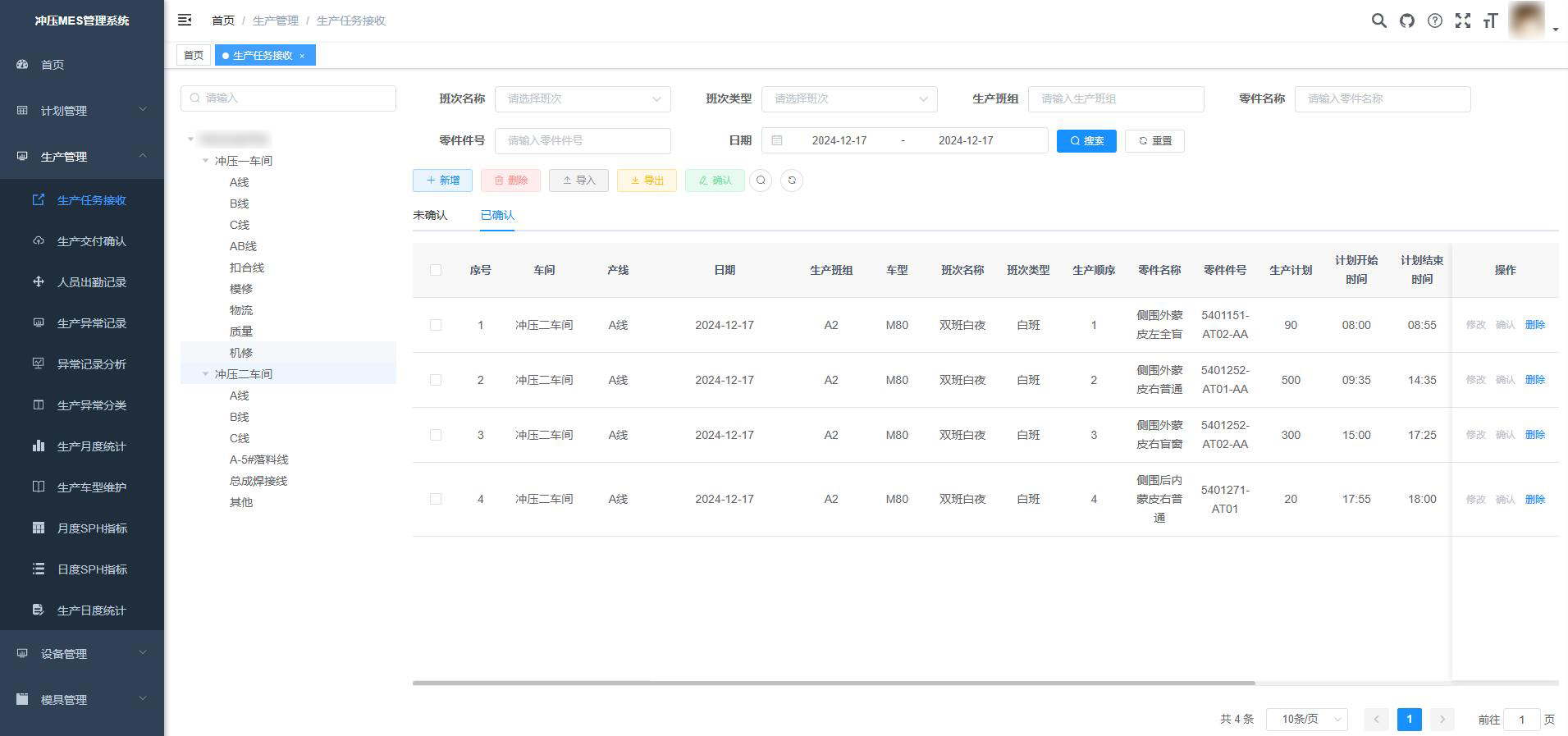

3.生产管理与异常响应

系统支持查看和调整每日生产计划,实时监视生产状态(如节拍时间、实际进度、故障信息),并跟踪生产交付进展。当出现生产异常时,系统自动记录异常信息并推送实时报警至相关人员,确保及时处理,保障生产稳定运行。

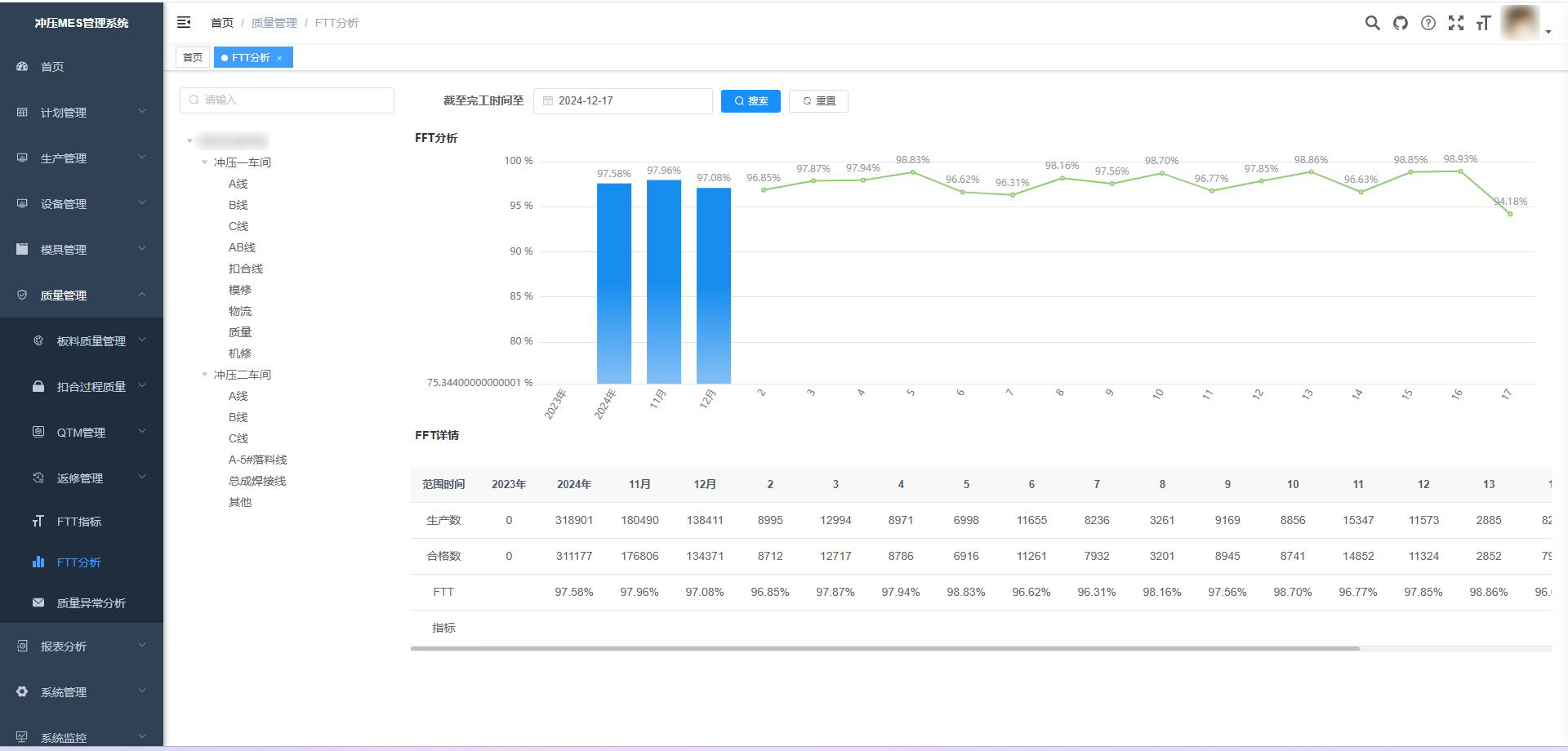

4.全流程质量监控

系统构建了覆盖产品生产全流程质量监控体系。系统实施原材料、零部件及成品的检验与记录,严格保障其符合质量标准与规格要求,自动发起可疑物料的问题确认与处理流程。根据质量反馈与数据分析持续优化生产过程,降低不合格率,最终提升产品质量与市场竞争力。

5.设备与模具的精细化管理

冲压MES管理系统实现对设备和模具的登记、维护、维修全流程管理,有效提高了生产效率和生产质量。

设备管理:系统实时监控设备运行状态,智能诊断异常并触发预警,减少停机时间;依据规程自动生成维护计划,确保设备稳定运行,延长使用寿命。通过对设备运行相关费用的实时分析和评估,帮助企业实现成本的精准控制和优化。

模具管理:系统通过对模具冲次的精确统计与监控,确保在达到规定冲次时自动触发维护提醒,保障模具处于良好状态,提高产品质量。优化模具的使用与维护管理,减少模具损耗和维修成本。

冲压MES管理系统的成功落地,助力某车企冲压车间实现了生产过程透明化与核心资源的全生命周期管控。系统通过智能排产优化生产节拍,以全流程质量监控降低不良率,并依托实时数据进行精细化管理,显著提高计划达成率、一次合格率、产线可动率等关键运营指标,全面提升车间的信息化管理水平,更为集团智能化工厂目标的稳步推进提供了坚实支撑。

三、广泛应用场景

力控冲压MES解决方案不仅广泛应用于汽车及零部件制造领域,还可高效适配电子制造、机械加工等离散制造行业。